Сырьем для производства глиноземистого цемента является. Особенности изготовления

- Сырьем для производства глиноземистого цемента является. Особенности изготовления

- Сырьем для производства серной кислоты служит. Химическая технология серной кислоты

- Сырьем для производства пива является. Технология производства пива

- Сырьём для производства керамических строительных материалов являются. Сырье для производства керамики

Сырьем для производства глиноземистого цемента является. Особенности изготовления

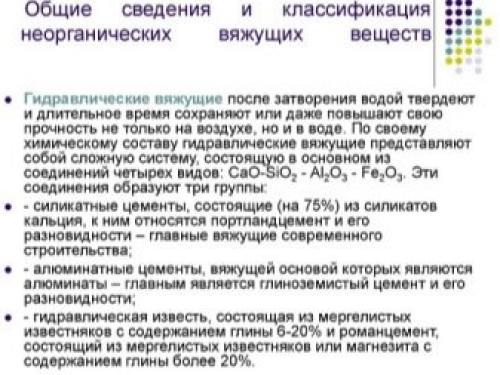

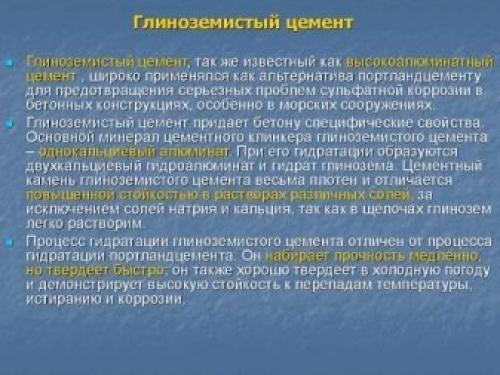

Такое сырье, как цемент, представляет собой группу продукции, в состав которой входят гидравлические вещества на основе алюминатов и силикатов, образуемые при термообработке компонентов.

Особое место в линейке данных товаров отводится строительной смеси быстродействующего типа, главной характеристикой которой является способность материала застывать не только при контакте с воздухом, но и в воде. Эту продукцию называют глиноземистым цементом. Кроме того, встречаются и другие названия продукции, например, алюминатный цемент.

Производство сырья происходит по специальной технологии, в ходе которой базовые компоненты дополнительно обогащаются глиноземом. После этого состав проходит термическую обработку в доменных либо же электродуговых заводских печах, а затем дробится до необходимого размера частиц. Химическая формула и технические характеристики данной продукции позволяют использовать ее для приготовления жаростойкого бетона. Главной отличительной особенностью глиноземистого цемента от сырья других марок является огнестойкость, которая в разы превосходит аналогичные показатели продукции других фирм, например, портландцемента. Как утверждают специалисты, состав смеси позволяет эксплуатировать ее при температурных значениях, достигающих 1700С.

Глиноземистый цемент часто применяется в качестве одного из компонентов в различных составах, смешиваясь с магнезитом или шамотом, что позволяет изготавливать гидравлически застывающие огнестойкие растворы.

Производство цемента осуществляется на основе бокситов и известняка в совокупности с рядом других веществ, которые отвечают за те или иные характеристики состава. Современные производственные мощности пользуются двумя способами выпуска состава согласно ГОСТ – спекание и плавление. Выбор метода производства основывается на специфике состава бокситов и уровне содержания в элементах разных включений, например, оксида железа.

Сырьем для производства серной кислоты служит. Химическая технология серной кислоты

Вопросы.

1.Общие сведения.

1.1. Значение и применение серной кислоты.

1.2. Свойства серной кислоты.

1.3. Сырьевые источники.

1.4. Промышленные сорта серной кислоты.

1.5. Способы получения серной кислоты.

- Производство серной кислоты.

2.1. Основные стадии производства серной кислоты.

2.2. Получение диоксида серы SO2.

- Получение SO2из флотационного колчедана.

3.1. Основные стадии получения диоксида серы..

3.2. Физико-химические основы обжига пирита.

3.3. Очистка обжигового газа от пыли.

3.4. Специальная (тонкая) очистка обжигового газа.

3.5. Осушка газа.

3.6. Принципиальная схема производства.

Значение и применение серной кислоты

Серная кислота – это один из самых крупнотоннажных продуктов промышленного производства. Серной кислоты получают больше, чем азотной, соляной, уксусной и других кислот вместе взятых.

Во всём мире более полутора тысяч установок серной кислоты и производят они около 160 млн. т серной кислоты.

Серная кислотаприменяетсяпрактически во всех отраслях промышленности. Наибольшее её количество расходуется на следующие производства:

- минеральные удобрения (40 – 50%)

- взрывчатые вещества

- минеральные кислоты и соли.

Она применяется:

- для очистки нефтепродуктов

- в металлообработке

- в производстве органических соединений

- красителей

- химических волокон и т.д.

Крупными производителями серной кислоты являются Япония и Германия.

Свойства серной кислоты

Большое разнообразие областей применения связано с комплексом её свойств. Серная кислота самая дешевая из кислот, она не дымит, не имеет запаха. При обычных условиях это жидкость. В концентрированном состоянии она не способна разрушать черные металлы, что удобно для её использования и транспортировки.

В технике под «серной кислотой» подразумеваются любые смеси триоксида серы с водой:

mSO3+ nH2O = H2SO4.

При m = n = 1 получается моногидрат, или 100%-я H2SO4(плотность 1850 т/м3или 1,85 г/см3или 1850 кг/дм3).

Если m

если m > n, то – олеум.

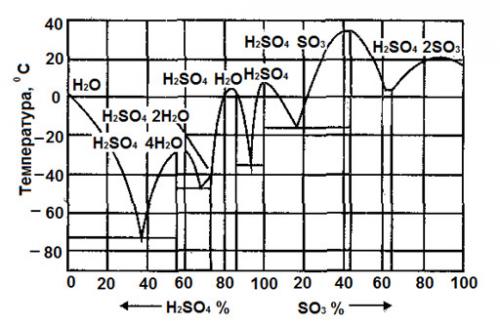

Изучитедиаграммы состояния «состав – свойства»(Рис. 15 и 16).

На рисунке (Рис.15) представлена диаграмма кристаллизации системы H2O – SO3.

Часть диаграммы (слева) представляет зависимость температуры кристаллизациисерной кислотыот её концентрации, другая часть (справа) представляет зависимость температуры кристаллизацииолеумаот содержания в нём триоксида серы.

Диаграмма кристаллизации системы H2O – SO3

Из рисунка видно, что на кривой имеется несколько экстремумов. Наличие максимумов свидетельствует о том, что с водой триоксид серы образует ряд соединений. Каждая максимальная точка соответствуют определённому соединению. Точки минимумов показывают, при каком соотношении H2O и SO3имеет место минимальная температура замерзания смеси.

С учётом этих данных товарные сорта серной кислоты и олеума производят в виде эвтектических смесей, имеющих меньшую температуру кристаллизации. Благодаря этому уменьшается вероятность замерзания готового продукта при снижении температуры в условиях производства, хранения и транспортировки.

Чтобы уменьшить возможность кристаллизации серной кислоты при перевозке и хранении, товарные сорта должны иметь такую концентрацию, которая соответствует достаточно низкой температуре её кристаллизации (левая часть диаграммы). Так, башенная кислота (75% H2SO4) имеет температуру замерзания (–41ºС), а контактная кислота (92,5% H2SO4) имеет температуру замерзания (–35 ºС).

Аналогично выбирают товарные сорта олеума (правая часть диаграммы). Так 20%-й олеум имеет температуру кристаллизации (–11ºС), а 65%-й олеум имеет (–0,35ºС).

Эти данные имеют большое практическое значение, так как во многих процессах и в производстве самой серной кислоты используется серная кислота различной концентрации. Кроме того, необходимо учитывать, что поскольку оборудование цехов в большинстве случаев размещено на открытой площадке, имеется опасность кристаллизации серной кислоты.

Температура кипения серной кислоты также зависит от её концентрации. На рисунке (Рис. 16) представлена диаграмма кипения раствора серной кислоты (левая часть диаграммы) и олеума (правая часть диаграммы).

Диаграмма кипения раствора серной кислоты и олеума

Из рисунка видно, что смесь, содержащая 98,3% H2SO4, является(состав её жидкой и паровой фаз одинаковый). При небольших отклонениях концентрации серной кислоты от азеотропной точки, состав её жидкой и газовой фаз значительно отличается.

Серная кислота являетсясильным окислителем.

Сырьем для производства пива является. Технология производства пива

Алкогольные и слабоалкогольные напитки - не предмет первой необходимости, но они реально существуют уже многие тысячелетия.

Пиво - старинный слабоалкогольный ячменно-солодовый напиток, обладающий приятной горечью, ароматом хмеля, способностью вспениваться при наполнении бокала и долгое время удерживать на поверхности слой компактной пены. Пиво относится к слабоалкогольным напиткам. Слабоалкогольными называют напитки, содержащие не более 7% этилового спирта.

Благодаря приятному вкусу, тонизирующему жаждоутоляющему действию, пиво пользуется большим спросом у населения. Являясь слабоалкогольным напитком, пиво во многих странах выступает соперником крепких алкогольных изделий.

В зависимости от сорта пиво содержит 4-10% легкоусвояемых питательных веществ, главным образом углеводов, небольшое количество аминокислот и другие продукты расщепления белка, а также минеральные вещества. Кроме того, в нем содержится 1,5-7% спирта, до 0,4% углекислого газа, горькие и дубильные вещества хмеля, органические кислоты.

Пиво представляет собой игристый, освежающий напиток с характерным хмелевым ароматом и приятным горьковатым вкусом. Вследствие насыщенности углекислым газом и содержания небольшого количества этилового спирта пиво не только утоляет жажду, но и повышает общий тонус организма человека. Являясь хорошим эмульгатором пищи, оно способствует более правильному обмену веществ и повышению усвояемости пищи. К тому же, экстракт пива весьма легко и полно усваивается организмом. В пиве содержится В-рибофлавин, Н - биотин, В- пиридоксин и значительно больше витамина РР - ниацина. Пиво повышает аппетит. Калорийность I л пива находится в пределах 1675-3350 кдж (400-800 ккал). Правда, только около половины этой калорийности приходится на углеводы и белки, а половина на спирт. Обладая определенной питательной ценностью и приятным характерным вкусом, пиво как напиток имеет весьма большое распространение.

История пивоварения.

Пивоварение является старейшим производством» По клинообразным письменам древних вавилонян на камне и глине ассириологи установили, что в Вавилоне варили пиво за 7000 лет до н.э. Там были известны 16 сортов пива и употреблялись .для варки пива, ячменный солод и пшеница. Статьи законов также подтверждают высокое развитие искусства пивоварения в Вавилоне: существовали законоположения, определявшие содержание экстракта в пиве и цену пива.

Египтяне за 2000 лет до н.э. уже умели приготовлять пиво из ячменя. Знаменитые пивоварни были в Пелузии, при устье Нила.

Знания о пивоварении и умение приготовлять пиво из Египта распространились по северо-африканским странам, а также и на юг, к эфиопам. Эфиопы и в настоящее время приготовляют пиво по древневавилонскому способу. Искусство вавилонского пивоварения проникло и к народам, населявшим Кавказ.

Таким образом, зародившееся в древнем Вавилоне пивоварение распространилось в древнем Египте, Персии, Греции, Риме, Испании, Франции и других странах Европы. При этом пиво уже в древние времена изготовлялось из солода, но без применения хмеля, представляя собой сброженную сильно кислую бражку. Для придания характерного аромата и вкуса в глубокой древности к пиву прибавлялись различные травы - полынь, восковик, люпин, богульник, шафран и другие.

Впервые производство охмеленного напитка - прототипа современного пива - возникло в Сибири и юго-восточной части России, являющихся родиной хмеля. Применение хмеля является важным открытием, так как составляет основу современной технологии пива.

В IX в. пиво получило довольно широкое распространение в России. С этого времени для его приготовления начали применять солод. В XI-ХП вв. в Киевской и Новгородской Руси применение процессов брожения находит широкое распространение.

Сначала пиво готовилось лишь для домашнего потребления, но по мере развития товарного хозяйства оно становится предметом обмена и приготавливается уже в размерах, превышающих потребность одной семьи. Начинается процесс выделения пивоварения в самостоятельный промысел.

Таким образом, на протяжении нескольких тысячелетий люди постепенно, путем неустанного наблюдения научились руководить трудно постигаемыми процессами, происходящими при солодоращении, ферментативном осахаривании крахмала (затирании) и брожении. Однако, несмотря на то, что производство пива осуществлялось в довольно широких масштабах, успех его зависел от случая или искусства мастера, обладавшего многолетним опытом. О роли микроорганизмов в превращении органических веществ стало известно лишь в XIX в. Научными исследованиями было доказано, что возбудителями брожения пивного сусла являются определенные дрожжевые грибы и что брожение является биокаталитическим процессом, протекающим внутри дрожжевых клеток. Вопросы брожения были поставлены на широкий путь исследования, что вскоре дало свои плодотворные результаты как в науке, так и в технике» В первой же половине XIX столетия в технологии пивоварения происходит коренное изменение: на пивоваренных заводах начинает внедряться метод низового брожения.

Сырьём для производства керамических строительных материалов являются. Сырье для производства керамики

Сырье для производства керамики условно делят в керамической промышленности на три группы: пластичные материалы, отощающие материалы и плавни.

1. Сырье для производства керамических материалов:

1. Пластичные материалы

2. Отощающие добавки

3. Плавни

Пластичные материалы

Основным сырьем для большинства керамических материалов являются глины. Глина это землистая горная порода которая состоит в основном из глинистых минералов, таких как каолинит (Al2O3 · 2SiO2 · 2H2O), монмориллонит (Al2O3 · 4SiO2 · nH2O), иллита (K2O· MgO · 4Al2O3 · 7SiO2 ·H2O) и различных примесей.

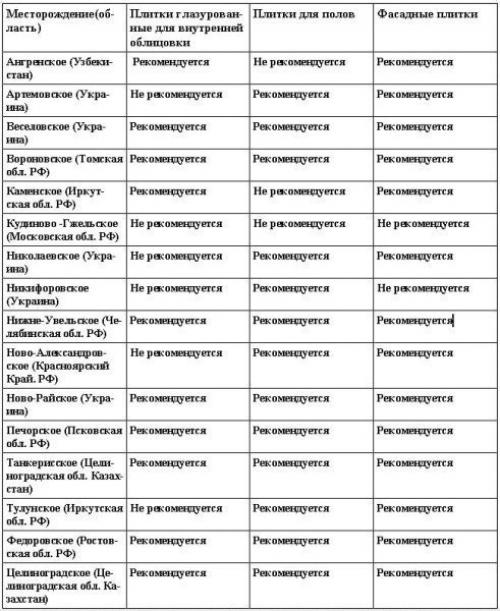

Все глинообразующие минералы являются водными алюмосиликатными и при затворении с водой образуют тесто, способное формоваться. Глины рекомендуемые для производства керамических плиток приведены в таблицу-1.

Таблица-1. Перечень основных месторождений глин для производства керамических плиток

Запесоченность глин существенно снижает качество керамических материалов. Пластичность глины можно оценить количеством воды необходимой для получения удобоформуемой массы из определенного количества глины. Как правило высокопластичные глины имеют большую усадку при сушке, которое объясняется высокой водопотребностью.

Запесоченность глин существенно снижает качество керамических материалов. Пластичность глины можно оценить количеством воды необходимой для получения удобоформуемой массы из определенного количества глины. Как правило высокопластичные глины имеют большую усадку при сушке, которое объясняется высокой водопотребностью.

Пластичностью глины называют ее свойство образовывать при затворении водой тесто, которое под действием внешних усилий способно принимать заданную форму без образования трещин и разрывов и сохранять эту форму при последующей сушке и обжиге.

Пластичность глины характеризуют числом пластичности П=wt-wp, где wt и wp -значения влажности , которые соответствуют пределу текучести и пределу раскатывания глиняного жгута,%. По пластичности глины разделяют на высокопластичные (П>25), среднепластичные (П=15…25), умереннопластичные (П=7…15), малопластичные (П

Для производства керамических изделий обычно применяют умереннопластичные глины с числом пластичности П=7…15. Глины малопластичные формуются плохо, а высокопластичные как правило растрескиваются при сушке и требуют введения отощающих добавок. В производстве обжиговых материалов наряду с глинами используются диатомиты, сланцы, трепелы, сланцы, и другие.

Так в производстве легкого кирпича и изделий применяют диатомиты и трепелы , а для получения пористых заполнителей -вспучивающиеся глины, вермикулит, перлит . На многих керамических заводах отсутствует сырье, пригодное в естественном виде для изготовления соответствующих изделий.

Такое сырье требует введения добавок. Так, добавляя к пластичным глинам отощающие добавки до 6… 10 % (песок, шлак, шамот и др.), можно уменьшить усадку глины при сушке и обжиге. Большое влияние на связующую способность глин и их усадку оказывают фракции меньше 0,001 мм.

Чем больше содержание глинистых частиц, тем выше пластичность. Пластичность можно повысить добавлением высокопластичных глин, а также введением поверхностно-активных веществ —сульфитно-дрожжевой бражки (СДБ) и др. Понизить пластичность можно добавлением непластичных материалов, называемых отощителями, — кварцевого песка, шамота, шлака, древесных опилок, крошки угля.

Глины, содержащие повышенное количество глинистых фракций, обладают более высокой связностью, и, наоборот, глины с небольшим содержанием глинистых частиц имеют малую связ ность. С увеличением содержания песчаных и пылевидных фракций понижается связующая способность глины. Это свойство глины имеет большое значение при формовании изделий.

Связующая способность глины характеризуется возможностью связывать частицы непластичных материалов (песка, шамота и др.) и образовывать при высыхании достаточно прочное изделие заданной формы.

Усадкой называют уменьшение линейных размеров и объема при сушке образца (воздушная усадка) и обжиге (огневая усадка). Воздушная усадка происходит при испарении воды из сырца в процессе его сушки. Для различных глин линейная воздушная усадка колеблется от 2…3 до 10… 12% в зависимости от содержания тонких фракций.

Огневая усадка происходит из-за того, что в процессе обжига легкоплавкие составляющие глины расплавляются и частицы глины в местах их контакта сближаются. Огневая усадка в зависимости от состава глин бывает 2…8%. Полная усадка равна алгебраической сумме воз душной и огневой усадок, она колеблется в пределах 5…18%. Это свойство глин учитывают при изготовлении изделий необ ходимых размеров.

Характерным свойством глин является их способность превращаться при обжиге в камневидную массу. В начальный период повышения температуры начинает испаряться механически примешанная вода, затем выгорают органические примеси, а при нагревании до 550…800°С происходит дегидратация глинистых минералов и глина утрачивает свою пластичность.

Скорость сушки увлажненной ( пластичной глины) определяется скоростью миграции воды от центра к поверхности, внутри глиняной массы а не скоростью испарения воды с увлажненных поверхностей отформованной массы. Глина является водонепроницаемым материалом, поэтому продвижение влаги через всю толщу глиняной массы затрудняется и поэтому скорость сушки замедляется.

Чем больше частиц глинистых минералов содержаться в глине , тем выше водопотребность такой глины и больше она набухает. Следовательно, такая глина дает большую усадку а скорость сушки замедляется. Такие глины принято называть жирными. Тощие глины содержат по сравнению с жирными больше песчаных частиц и меньше глинистых минералов. У таких глин (у тощих глин) водопотребность меньше, характеризуются они пониженными формовочными свойствами, небольшой усадкой и меньшим набуханием а также быстрее сушиться.

Поэтому для достижения оптимального состава сырьевой массы необходимой для производства керамики смесь должна легко сушиться и хорошо формоваться. Для получения оптимальных составов глинистых и песчаных частиц в жирных сортов глины добавляют отощающие добавки.

Очень важным свойством глины является спекаемость, то есть способность переходить в камневидное не размокаемое в воде состояние при обжиге.В процессе обжига при температуре от 900… 1200°С последовательно в глине начинают протекать разные химические реакции и физико-химические процессы, которые приводят к полному изменению ее структуры. а именно:

1. К удалению химически связанной воды ( при температуре 500…600° С).

2. К разложению обезвоженной глины на оксиды А12О3и SiO2,( при температуре 800…900°С).

3. Образуются новые тугоплавкие и водостойкие минералы при температуре нагрева до 1000… 1200° С, такие как силлиманита А12О3• SiO2и муллита ЗА12О3• 2SiO2.

4. Образование некоторого количества расплава при температуре 900… 1200° С, из легкоплавких материалов глины.

За счет эффекта склеивания твердых частиц глины в образовавшемся расплаве образуется прочное камневидное тело. при этом происходит уменьшение объема образовавшегося нового вида материала за счет сил поверхностного натяжения этого расплава, которое называется огневой усадкой. в зависимости от вида глин огневая усадка может составлять от 2…6 %. По мимо огневой усадкой существует также и полная усадка.Полная усадка представляет сумму огневой и воздушной усадки и может быть в пределах от 6…18 %. Учитывают полную усадку как правило при формовании сырцовых заготовок которые служат для получения керамических изделий с заданными размерами.

Огнеупорность глин это свойство выдерживать действие высоких температур без значительных разрушений и деформаций. Глины бывают различными по составу и значит в процессе обжига используются разные температурные диапазоны, а полученные в результате обжига керамические изделия имеют различные огнеупорные свойства.

По такому признаку глины принято разделять на легкоплавкие, тугоплавкие и огнеупорные. В легкоплавких глинах содержаться большое количество примесей и плавятся они при температуре ниже 1350° С. Из легкоплавких глин изготовляют кирпичи, стеновые камни а также глиняную черепицу. Тугоплавкие глины содержат как правило незначительное количество примесей и плавятся при температуре 1350° С…1850° С.

Применяют такие глины как правило для изготовления канализационных труб, облицовочных керамических изделий, лицевого кирпича и др. Огнеупорные глины почти не содержат в своем составе примесей, а температура плавления достигает 1580° С и выше. Используются для приготовления огнеупорных материалов и изделий.

Отощающие добавки

Отощающие добавки вводят в сырьевую смесь для снижения усадочных деформаций, а также для увеличения скорости обжига керамических изделий.В качестве отощающих добавок используют шамот, кварцевый песок, тальк, золы ТЭЦ и гранулированные шлаки. Наиболее эффективными отощающими добавками являются шлаки. состав которых близок к волластониту, например шлаки химического производства.

Образующиеся в результате взаимодействия ортофосфата кальция с углеродом и кремнеземом шлаки используют на ряде предприятий в комбинации с глинами в количестве до 50…55 % (Волгоградский керамический завод, Шахтинский керамический комбинат, Ташкентский комбинат стройматериалов). При вводе этих шлаков в составы плиточных масс снижаются усадка и водопоглощение, повышаются морозостойкость и механическая прочность плиток.

Температура обжига облицовочных плиток из масс, в состав которых вводят эти шлаки, резко снижается. Утельный обжиг производится при 850…870 °С, а глазурный -при 830…840°С.

Плавни

Плавнями называют добавки, которые взаимодействуют во время обжига с основной керамической массой и образуют в результате этого более легкоплавкие смеси. В качестве плавней в керамической промышленности применяют стеклобой, нифелинсиенит, перлит, мел. доломит и другие материалы.

Порообразующие добавки служат для снижения плотности керамических материалов и теплопроводности. В качестве порообразующих добавок в формовочную смесь вводят молотый мел, доломит и другие материалы которые способны при обжиге диссоциировать с выделением газа, например CO2 и выгорать (древесные опилки, угольный порошок и другие). Как правило такие добавки одновременно являются и отощающими.