Расслаивание слюды под воздействием воды: причины и последствия

- Расслаивание слюды под воздействием воды: причины и последствия

- Связанные вопросы и ответы

- Что такое слюда и как она используется в строительстве

- Какие свойства слюды делают ее уязвимой для расслаивания под воздействием воды

- Какие факторы могут привести к расслаиванию слюды под воздействием воды

- Какие последствия может иметь расслаивание слюды под воздействием воды для зданий и сооружений

- Какие методы могут использоваться для предотвращения расслаивания слюды под воздействием воды

- Как можно определить, что слюда подверглась расслаиванию под воздействием воды

- Какие меры могут быть приняты для ремонта и восстановления слюды после расслаивания под воздействием воды

Расслаивание слюды под воздействием воды: причины и последствия

Иногда слюда образуется из сланцев (осадочных горных пород), которые прошли метаморфизм, сопровождаемый высокими температурами и давлением.Минерал входит в состав следующих горных пород:- гнейс;

- гранит;

- филлит.

история открытия, добыча и использование

слюду добывают открытым или подземным способом с применением бурильных или взрывных работ. затем кристаллы собирают вручную из горной массы. основная масса минерала находится в шахтах в форме тонких пластинок.минерал распространен во многих странах, однако его главным поставщиком является россия. крупнейшие месторождения находятся в границах кольского полуострова и в восточной сибири. за рубежом добыча слюды осуществляется в сша, канаде, бразилии, японии, турции, швейцарии и других странах.слюда — распространенный минерал, благодаря ее способности расщепляться на тонкие пластины она привлекла внимание человека еще в доисторические времена. минерал использовали в древнем египте, греции, риме, индии и китае.в россии слюда стала распространенной на рубеже x—xi вв. из нее изготавливали окна для церквей и домов. первые слюдяные стекла сделали мастера на северо-западном побережье белого моря, где и обнаружили прозрачную диковинку. в эрмитаже хранятся оконницы xii в. со вставками из минерала, а в историческом музее — светильники для парадного выхода русских самодержцев.интересно применение слюды для отделки ларцов и икон. этот промысел был развит в великом устюге.происхождение названия

слово «слюда» — исконно русское, оно означает «слоиться». а название «мусковит», относящееся к разновидности слюды, произошло от старинного названия россии — московия. отсюда листовой материал везли в европу и на восток, где его называли «московское стекло».в современной геологии у мусковита есть альтернативные наименования — сериколит, шерникит, антонит, батчелорит, амфилогит и кошачье серебро.Разновидности слюд

В зависимости от химического состава, цвета и сферы применения, различают следующие виды слюды:- Мусковит. Имеет значительное количество калия в составе, цвет колеблется от серебристого до молочного. При наличии примесей палитра расширяется за счет желтого, зеленого, розового и красного. Максимальная толщина листов — 0,06 мм.

- Биотит. Структуру минерала определяет железо, из-за которого слюда становится непрозрачной. В природе встречаются экземпляры зеленоватого, бронзового и медного оттенка. Черный биотит. Ценная редкость. Минерал практически не плавится и не растворяется в серной кислоте.

- Лепидомелан. Разновидность биотита глубокого черного окраса.

- Флогопит. В составе минерала преобладают калий и магний. Камень ценят за богатую цветовую гамму, которая колеблется от янтарно-желтого до густого черного. По сравнению с мусковитом флогопит обладает меньшей эластичностью. Толщина пластинок — 0,01 мм.

- Лепидолит. Самоцвет переливается всеми оттенками фиолетового с уходом в белый. Также встречаются экземпляры розового и коричневого окраса. Материал крошится, поэтому плохо поддается шлифовке. Ювелиры предпочитают лепидолит, защищенный кварцевой оболочкой.

- Парагонит (натриевая слюда). Чаще всего минерал бесцветный, в природе также встречаются салатовые или белые разновидности. Славится привлекательным жемчужным блеском.

- Циннвальдит. Имеет смешанный черно-бурый окрас, усиленный деликтным жемчужным блеском. Минерал часто путают с биотитом.

- Тайниолит. Бесцветный или зеленый минерал со стеклянным блеском.

мусковит — самая известная разновидность слюды

минерал относят к категории калиевых слюд. структура состоит из таблитчатых кристаллов, образующих моноклинные системы. в отличие от других минералов силикатного ряда, практически не используется в ювелирном деле. его основные сферы применения — радиотехника, электроника и химическая промышленность.Связанные вопросы и ответы:

Вопрос 1: Какие свойства слюды делают ее растворимой в воде

Ответ: Слюда является гидрофобным минералом, что означает, что она не связывается с водой и не растворяется в ней. Однако, когда слюда находится в воде, она распадается на отдельные частицы, которые могут легко перемешиваться с водой. Это происходит потому, что слюда имеет слоистую структуру, состоящую из плоских слоев, которые могут легко разделиться на отдельные частицы. Эти частицы имеют положительный и отрицательный заряды, которые могут взаимодействовать с водой и способствовать ее растворению.

Вопрос 2: Как происходит расщепление слюды на частицы при контакте с водой

Ответ: Когда слюда контактирует с водой, она начинает расщепляться на отдельные частицы. Это происходит потому, что вода взаимодействует с положительными и отрицательными зарядами в слоистой структуре слюды, разделяя ее на отдельные частицы. Эти частицы могут легко перемешиваться с водой и образовывать раствор.

Вопрос 3: Как влияет температура на растворение слюды в воде

Ответ: Температура может оказывать влияние на растворение слюды в воде. Высокая температура может ускорять процесс распада слюды на частицы, что может способствовать ее более быстрому растворению в воде. Однако, температура также может влиять на структуру слюды, изменяя ее способность распадаться на частицы и растворяться в воде.

Вопрос 4: Как влияет состав воды на растворение слюды

Ответ: Состав воды может оказывать влияние на растворение слюды в воде. Например, содержание солей в воде может влиять на способность слюды распадаться на частицы и растворяться в воде. Содержание других минералов в воде также может влиять на растворение слюды, изменяя ее способность распадаться на частицы и образовывать раствор.

Вопрос 5: Как влияет скорость перемешивания на растворение слюды в воде

Ответ: Скорость перемешивания может оказывать влияние на растворение слюды в воде. Когда слюда перемешивается с водой, она начинает распадаться на частицы, которые могут легко перемешиваться с водой и образовывать раствор. Однако, если скорость перемешивания слишком высока, это может привести к образованию сгустков и уменьшить эффективность растворения слюды в воде.

Вопрос 6: Как влияет время на растворение слюды в воде

Ответ: Время может оказывать влияние на растворение слюды в воде. Чем дольше слюда находится в воде, тем больше времени ей нужно, чтобы распадаться на частицы и образовывать раствор. Однако, если слюда находится в воде слишком долго, это может привести к образованию сгустков и уменьшить эффективность растворения слюды в воде.

Вопрос 7: Как можно увеличить скорость растворения слюды в воде

Ответ: Скорость растворения слюды в воде может быть увеличена путём увеличения температуры воды, уменьшения размера частиц слюды, использования солей или других добавок, которые могут улучшить способность слюды распадаться на частицы и образовывать раствор. Также можно использовать механические методы, такие как перемешивание или дробление слюды, чтобы ускорить процесс растворения.

Что такое слюда и как она используется в строительстве

Слюды представляют группу сложных алюмосиликатов щелочных и щелочно-земельных металлов, обладающих рядом специфических особенностей. Все они кристаллизуются в моноклинной сингонии, обладают совершенной спайностью по пинакоиду, что позволяет расщеплять их на тончайшие гибкие эластичные пластинки. Наибольшее промышленное значение имеют мусковит (калиево-алюминиевая слюда) и флогопит (калиево-магнезиальная слюда).

Мусковит KAl2

Флогопит K(Mg,Fe)3

Большое значение имеет гидрослюда - вермикулит (Mg,Fe+2,Fe+3)34O10>(OH)34H2O, цвет бронзовый желтовато-коричневый до темного, блеск яркий до перламутрового. В промышленности к вермикулиту относят также промежуточные разновидности гидробиотит и гидрофлогопит.

Кристаллы слюды (мусковита и флогопита), отделенные от горной массы, с размерами пластин в плоскости спайности не менее 4 см2называются забойным сырцом. Его количество определяет запасы месторождения. На горных предприятиях в результате очистки забойного сырца от поверхностных загрязнений получают так называемый промышленный сырец - кристаллы произвольного контура любой толщины (но не менее 0,1 см), имеющие с каждой стороны полезную (бездефектную) площадь не менее 3 см2. Выход промышленного сырца от забойного обычно составляет 30-50%.

Применение в промышленности:

Основными потребителями листовой слюды являются электропромышленность, радио- и телетехника, электроника и др. (85-90%). Это всевозможные электро- и теплоизолирующие прокладки в различных электронных приборах, крепежные детали, диэлектрические основы телевизионных трубок, вакуумных и полупроводниковых приборов и пр. В меньшем количестве слюда используется в качестве вставок в окна плавильных печей, бытовых приборов, в очках. Тонкие листочки щипаной слюды склеиваются между собой с помощью изолирующего клея и используются как более дешевый изолятор. Товарный скрап, дробленая, молотая слюда и чешуйки применяются для производства слюдинита и слюдопласта как заменителей миканитов, а также для изготовления огнестойких материалов, точильных камней, красок, смазок, в производстве обоев, цемента, пластмасс, рубероида и кабелей, как наполнитель в резине, в качестве инертных наполнителей буровых и цементных растворов и др. Вспученный вермикулит широко используется в строительстве как наполнитель звуко- и теплоизоляционных штукатурок и легких бетонов. Его фильтрующие и сорбционные свойства находят применение для очистки промышленных вод и улавливания газов. Он добавляется в почву для улучшения ее структуры и аэрационных свойств.

Применение слюды в строительстве

Слюда - это минерал, который широко используется в строительстве благодаря своим уникальным свойствам. Он обладает высокой тепло- и электроизоляцией, а также имеет высокую прочность и гибкость.

Виды слюды, используемые в строительстве

В строительстве используются два основных вида слюды: мусковит и флогопит. Мусковит - это калиево-алюминиевая слюда, которая имеет высокую тепло- и электроизоляцию. Флогопит - это калиево-магнезиальная слюда, которая имеет высокую прочность и гибкость.

Применение слюды в строительстве

Слюда используется в строительстве в различных формах, включая:

- Листовая слюда: используется для производства электро- и теплоизолирующих прокладок, крепежных деталей и диэлектрических основ.

- Дробленая слюда: используется для производства слюдинита и слюдопласта, а также для изготовления огнестойких материалов и точильных камней.

- Молотая слюда: используется как наполнитель в резине и в качестве инертных наполнителей буровых и цементных растворов.

- Вспученный вермикулит: используется как наполнитель звуко- и теплоизоляционных штукатурок и легких бетонов.

Преимущества использования слюды в строительстве

Использование слюды в строительстве имеет ряд преимуществ, включая:

- Высокая тепло- и электроизоляция.

- Высокая прочность и гибкость.

- Низкая стоимость.

- Экологическая безопасность.

Заключение

Слюда - это минерал, который широко используется в строительстве благодаря своим уникальным свойствам. Он имеет высокую тепло- и электроизоляцию, прочность и гибкость, а также является экологически безопасным. Использование слюды в строительстве имеет ряд преимуществ, включая низкую стоимость и высокую эффективность.

Какие свойства слюды делают ее уязвимой для расслаивания под воздействием воды

Слюды - это группа материалов со слоистой структурой. Из-за этого свойства слюды анизотропны, т.е. различны в направлениивдоль и поперек слоев. Слюда обладает высокой электрической прочностью, нагревостойкостью, механической прочностью и гибкостью. Наибольшее применение нашла для изготовления изоляции высоковольтных генераторов и тяговых двигателей, а также конденсаторов.

Слюда относится к полным алюмосиликатам. Для изготовления электрической изоляции в настоящее время применяют два вида слюд: мусковит и флогопит. Химический состав природной слюды может быть приближенно выражен следующими формулами: K 2 0· 3 AL 2 03 · 6 Si 02 · 2Н23 · 6 Si 02 · 2Н2О - флогопит. В состав слюды могут входить другие химические элементы, оказывающие влияние на ее свойства. Кроме природных слюд применяются также и синтетические.

Слюдяная изоляция из мусковита и флогопита имеет высокую химическую стойкость, причем мусковит более стоек, чем флогопит. Сильные кислоты и щелочи оказывают влияние на них только при значительной концентрации, нагревании и длительном контакте.

Мусковит превосходит флогопит по электроизоляционным свойствам, он более механически прочен, тверд, гибок и упруг.

Синтетическую слюду (фторфлогопит) получают в процессе расплавления шихты специально подобранного состава в высокотемпературной печи с последующим медленным охлаждением расплава, в результате чего кристаллизуется синтетическая слюда. По сравнению с флогопитом синтетическая слюда обладает более высокой нагревостойкостью, а также химической и радиационной стойкостью. Свойства различных видов слюды приведены в табл. 1.

Таблица 1.

Свойства мусковита, флогопита и фторфлогопита.

Параметр | Мусковит | Флогопит | Фторфлогопит |

Плотность, кг/м3 | (2,6…2,8) × 103 | (2,7…2,8) × 103 | (2,6…2,8) × 103 |

Слюдяные материалы изготавливают из щепаной слюды, т.е. расколотой на пластинки и измельченной.

Миканиты представляют собой листовые или рулонные материалы, получаемые склеиванием между собой пластинок щепаной слюды. Связующими являются различные смолы или лаки.

Разновидностью формовочного миканита является микафолий - один или несколько слоев щепаной слюды, склеенных лаком между собой с бумажной или стекловолокнистой подложкой, покрывающей слюду с одной стороны.

Микалента является разновидностью гибкого миканита, представляет собой один слой щепаной слюды крупных размеров, нанесенный на подложку из стеклоткани, стеклосетки или микалентной бумаги с двух сторон.

Термоупорный (нагревостойкий) миканит не содержит органического связующего вещества, поэтому его рабочая температура достигает несколько сотен градусов. Изготовляется он на основе флогопита, связующим веществом которого служит фосфорнокислый аммоний (аммофос).

Слюдобумажные ленты более технологичны, чем слюдяные и имеют значительно меньший разброс по толщине и электрической прочности. Это объясняется тем, что в слюдобумажной ленте диэлектрический барьер состоит из десятков элементарных чешуек слюды. При повреждении отдельных чешуек другие перекрывают ослабленное место, поэтому это менее заметно влияет на свойства изоляции, в отличие от микаленты.

Свойства изоляции на основе слюдобумажных материалов обычно выше свойств изоляции на основе натуральной слюды. Такая изоляция обладает более высокими механическими свойствами, электрической прочностью (как кратковременной, так и длительной) и монолитностью.

Изоляционные слюдосодержащие ленты состоят из диэлектрического барьера (слюда или слюдяная бумага), подложек (одной или двух) и связующего, полностью пропитывающего ленту или только склеивающего диэлектрический барьер и подложки. В слюдобумажных лентах диэлектрический барьер составляет 40-85% мас. В качестве первой подложки используют стеклоткань, вторая подложка – полимерная пленка или материал на основе синтетических волокон. Введение в состав материала второй подложки приводит к увеличению кратковременной и длительной электрической прочности изоляции на его основе.

Основные этапы технологии изготовления слюдяных бумаг.

Производство слюдяной бумаги любого типа состоит из двух этапов:

- получение из кристаллов слюды слюдяной пульпы;

- получение из пульпы слюдяной бумаги на бумагоделательной машине.

Существуют два метода получения слюдяной пульпы. Термогидромеханический процесс заключается в предварительной высокотемпературной обработке кристаллов слюды и их последующим химическим или механическим расщеплением на мелкие частички. По этой технологии изготавливают слюдинитовую бумагу.

В технологии изготовления слюдопластовой бумаги нет процедуры предварительной высокотемпературной обработки кристаллов слюды перед их измельчением.

Слюдопластовая бумага обладает улучшенной пропитываемостью и более высокой пористостью, механической прочностью и короностойкостью по сравнению со слюдинитовой.

Сравнительные характеристики слюдобумаг (типы 2075, 2120 – слюдинитовые, типы 3075, 3120, 3160 и 3180 – слюдопластовые).

Какие факторы могут привести к расслаиванию слюды под воздействием воды

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

2

РЕФЕРАТ

Вторичные изменения слюды

Введение

1. Особенности строения и свойства слюд

2. Стадия диагенеза слюд

3. Стадия катагенеза слюд

4. Стадия метагенеза слюд

Заключение

Приложение

Список литературы

Введение

Среди силикатов, особое значение имеют полевые шпаты и слюды, составляющие более 50% массы минералов земной коры и около 30% массы минералов осадочных пород. В данной работе рассматриваются вторичные изменения слюд.

Целью является: описание стадиального преобразования слюд, в частности мусковита и биотита.

Для достижения цели необходимо решить следующие задачи :

- Выявить особенности строения и свойства слюд

- Охарактеризовать стадию диагенеза слюд

- Описать стадию катагенеза слюд

- Описать стадию метегенеза слюд

1. Особенности строения и свойства слюд

Слюды являются типичными представителями силикатов со слоистой структурой. Основой строения этой структуры являются два элемента: кремнекислородные тетраэдры и алюмогидроксильные октаэдры. Каждый из них, соединяясь с однотипными элементами, создает свои элементарные слои-сетки: триоктаэдрические и диоктаэдрические, обусловленные параллельным расположением.

Если октаэдрические позиции заняты только или в подавляющем большинстве трехвалентными катионами Al, Fe+3, Cr и др., то могут быть заняты лишь две позиции, такие минералы называются диоктаэдрическими. Если октаэдрические позиции заняты преимущественно Fe, Mg, Zn, Ni, Cu, Mn, и другими двухвалентными катионами, то вместо двух трехвалентных атомов в них могут быть фиксированы тремя атомами, что позволяет такие минералы называть триоктаэдрическими . Резкой границы между диоктаэдрическими и триоктаэдрическими минералами нет, но есть постепенный переход при широком изоморфизме.

Наиболее распространенным представителем диоктаэдрических слюд является мусковит KAl 2

К типичной триоктаэдрической слюде относится биотит K ( Mg , Fe ) 3 3 A 1О 10 > формирующийся в широком диапазоне химических и термодинамических условий, входит в состав разнообразных гнейсов и кристаллических сланцев, а также метасоматических образований, является составной частью контактовых роговиков. Состав биотита контролируется, главным образом, химическим составом породы (красновато-бурый- Ti, зеленый-Fe, черный - Fe, Fe) и, в меньшей степени, условиями метаморфизма. Наиболее индикаторной является тенденция увеличения содержания титана в биотите по мере роста температуры метаморфизма. Существует непрерывный ряд биотита - флогопит, условная граница между ними отвечает соотношением Mg: Fe

Благодаря изоморфизму мусковита, К замещается Na, Rb, Cs, Ba, Al - V,Mg,Fe,Mn, Li,Cr,Ti, в нем всегда содержатся небольшие количества магния и железа, а в биотите K замещается Na, Fe2+- Mn, и Al - Li.

По своим физическим свойствам и морфологии слюды очень близки между собой. Они кристаллизуются в моноклинной сингонии, образуют пластичные и таблитчатые агрегаты, каждая табличка которых имеет гексагональный облик.

2. Стадия диагенеза

Слюды широко распространены в природе; как породообразующие они входят в состав многих изверженных пород и кристаллических сланцев, участвуют также в формировании осадочных толщ. В последних слюды - обломочные или аутигенные.

Слюды обломочного происхождения чаще всего мусковит, реже биотит встречается в песках, песчаниках, аркозах и грауваках, благодаря устойчивости к химическому воздействию. Биотит широко распространен в составе терригенных примесей многих осадков и осадочных пород. Находясь в пелитовой фракции, они обладают большой податливостью к всевозможным трансформациям, начиная от ранних этапов диагенеза.

Стадиальные преобразования биотита (по мере усиления степени эпигенеза - от начального к глубинному) в песчаниках и алевролитах начинаются с изменения большей части листочек и чешуек биотита, присутствующих в породе. Листочки биотита при гидратации и окислении сначала буреют, приобретают веерообразные, гармошковидные, червеобразные формы или структуры «столбики монет». Расщепляются вдоль спайности, а при дальнейшем разложении в зоне гипергенеза нередко полностью или частично обесцвечиваются в связи с удалением железа; постепенно теряют щелочи, давая переходы через гидрослюды и вермикулиты в каолинит. В возникающем гидробиотите обычно остаются лишь реликты исходного минерала в виде волокон или чрезвычайно тонких пластинок, большая часть первичного биотита преобразуется в гидрослюду и вермикулит. Гидратизация иногда сопровождается выделением тонких иголочек рутила.

Подобный характер изменений в зоне седиментации имеют и мусковит-парагонитовые и литиевые слюды. Факторами их разложения являются не только химические процессы (влияние кислорода, воды, главным образом органических кислот и др.), но и механическое истирание, приводящее к разрушению кристаллических решеток. Биотиты со значительным содержанием титана в зоне выветривания (или еще в гипогенных условиях) нередко замещаются непрозрачным (в отраженном свете ватовидным или фарфоровидным) лейкоксеном.

Наряду с гидратизацией происходит замещение пластинок биотита и частично гидратированного биотита агрегатом дисперсных и тонких чешуек глинистого вещества, нередко с сохранением исходных форм замещаемой пластинки. Если биотита в породе изначально было много (такое наблюдается обычно в возникших за счет разрушения гранитов аркозовых песчаниках), то его преобразования приводят к возникновению аутигенного пленочного или даже порового гидрослюдисто-хлоритового цемента.

Процессы аутигенного слюдообразования усиливаются от неизменных осадочных толщ - к слабо регионально метаморфизованным (некоторые слюдистые песчаники, аргиллиты, филлиты и др.) и к настоящим осадочно-метаморфическим породам.

3. Стадия катагенеза

Дальнейшее изменение осадочных пород под влиянием повышенных давлений и температур в присутствии подземных вод и поровых растворов называют катагенезом.

По своей природе процесс катагенеза неорганический - физико-химический и физико-механический. В эту стадию происходит уплотнение пород, отжим воды и различные процессы минералообразования. Проявляется повсеместно в осадочном чехле платформ, передовых прогибах и верхнем ярусе геосинклиналей. Мощность осадочных пород различна - от первых сотен метров до 2-4км. Катагенетические изменения происходят при температуре от 50 до 150-2000С и одностороннем давлении от 100-200 до 700-800 атм.

Поскольку сопутствующими минералами слюд являются полевые шпаты, кварц, авгит, роговая обманка и некоторые другие в процессе катагенетических преобразований, взаимно влияют друг на друга. Преобразование обломков связано с неустойчивостью различных минералов во все более изменяющихся термодинамических условиях пласта. Разнообразные изменения обусловлены внутрислойным растворением, замещением, регенерацией, пластичной деформацией, спаиванием и растворением под давлением.

Мусковит отличается большой устойчивостью и при гидратации в торцах пластинок расщепляется и местами переходит в каолинит. Особенно интенсивно эти процессы проявлены в песчаниках и алевролитах. Биотит - напротив, неустойчивый минерал и подвергается различным изменениям. На стадии катагенеза биотит разбухает, расщепляется на волокна попакетно преобразуется в разнообразные комбинации глинистых минералов, нередко между пакетами концентрируется скопления лейкоксена, окислов железа, карбонатов, реже опала. По мере усиления катагенетических преобразований ускоряются процессы хлоритизации +гидрослюдизации биотитов.

Слюды являются типичными представителями силикатов со слоистой структурой. Основой строения этой структуры являются два элемента: кремнекислородные тетраэдры и алюмогидроксильные октаэдры.

Факторы, приводящие к расслаиванию слюды под воздействием воды

- Внешние механические воздействия, такие как трение, удары, вибрация

- Химические изменения, такие как изменение pH, концентрация ионов, температура

- Биологические факторы, такие как деятельность микроорганизмов, грибов, бактерий

- Термические воздействия, такие как нагревание, охлаждение

Влияние этих факторов может привести к расслаиванию слюды, изменению ее физических свойств и морфологии.

В породах с кальциевым цементом наблюдается расчленение биотита на волокна и замещение кальцитом по спайности. В породах со вторичным цементом отмечается незначительное замещение полевых шпатов и мусковита - хлоритом. Пластинки слюд испытывают пластичную деформацию и нередко выдавливаются в поры, принимая ксеноморфные очертания. Биотит и гидрослюды, на стадии катагенеза, ускоряют процесс растворения кварца и полевых шпатов, если оказываются на контакте между ними. По мнению Копеллиовича А.В. и Коссовской А.Г., это обусловлено высокой щелочностью растворов в связи с выносом калия. Образующаяся при этом сильная K2COбыстро растворяет SiOна участках с повышенным Ph, откуда они мигрируют в участки с пониженным Ph, где и откладывается. Такое растворение под давлением обуславливает возникновение микростиллолитов между зернами.

Какие последствия может иметь расслаивание слюды под воздействием воды для зданий и сооружений

Таким образом, при расщеплении определяется когезионная прочность цельной слюды, а при вторичном расщеплении — вторичная когезионная прочность слюды, состоящей из двух частей. Если при относительной влажности 5 % и 20 °С в течение 24 ч выдержки вторичная когезионная прочность составляет 10 -10 Па, то при том же времени выдержки, но относительной влажности воздуха 95% вторичная когезионная прочность снижается до 8,7 X X 10 Па . Во влажной атмосфере между контактирующими поверхностями образуется пленка воды, которая и обусловливает снижение вторичной когезионной нрочности. Наличие нленки воды подтверждается тем фактом, что после выдерживания контактирующих поверхностей на воздухе при относительной влажности 95% площадь фактического контакта, которую определяли оптическим методом, резко снижалась и составляла всего 10% от номинальной площади контакта.Влияние на когезионную прочность адсорбционной воды можно проследить путем сопоставления работы расщепления цельной слюды и работы, затрачиваемой на вторичное расщепление. Работа расщепления цельного куска слюды (мусковита) составляет 1,1 Дж/м при скорости расщепления 1 см/с. После контакта ранее расщепленных поверхностей вторичная работа расщепления (вторичная когезионная прочность) снижается и составляет 1,0 и 0,2 Дж/м после 1 и 30 мин пребывания поверхностей на воздухе соответственно. Для слюды типа флогопита работа расщепления цельного куска составляет 2,3 Дж/м , а после контакта расщепленных поверхностей, предварительно выдержанных на воздухе в течение 30 мин, вторичная работа расщепления снижается до 0,18 Дж/м . Причина такого снижения вторичной когезионной прочности заключается в адсорбции на свежеобразованных поверхностях воды, пленка которой увеличивает расстояние между контактирующими поверхностями и снижает молекулярную компоненту когезионного взаимодействия, а тем самым и когезионную прочность в целом.Какие методы могут использоваться для предотвращения расслаивания слюды под воздействием воды

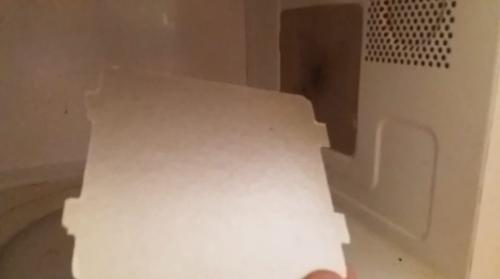

Слюда для СВЧ-печей выбрана производителями потому, что она прозрачна для микроволн, не электропроводна, выдерживает высокую температуру и доступна по цене для людей со скромным достатком. Главным плюсом материала является экологическая чистота. Поскольку в естественном состоянии минерал может самопроизвольно крошится, его наносят на гибкую подложку. Получается прочная пластина толщиной 0,4-0,5 мм, сохраняющая все качества слюды.

Пластину из слюды на правой стенке камеры, если на ней нет сквозного прогара, можно использовать повторно после очистки и несложной доработки:

- осторожно, чтобы не поломать, снять пластину;

- аккуратно, без повреждения слюдяного слоя, удалить с поверхности загрязнения;

- развернуть пластину рабочей стороной внутрь волновода;

- наметить и просверлить новые отверстия под крепёжные винты или саморезы;

- установить и закрепить.

Новая пластина возьмёт на себя функции старой пластины из слюды.

Пластину нужно вырезать с вот такими пазиками или с отверстиями — это зависит от вида микроволновки.

В каких случаях требуется замена слюды в микроволновке

Если после очередного включения микроволновки в месте размещения слюды появились искры сопровождаемые треском необходимо немедленно выключить печь и осмотреть пластину. Слюдяная пластина подлежит замене если:

- поверхность стала тёмной с наличием коричневых пятен;

- деформировалась от воздействия влаги;

- поверхность загрязнена жиром;

- слюда крошится;

- прогорела до дыр.

Как можно определить, что слюда подверглась расслаиванию под воздействием воды

Слоистые минеральные вещества в состав, которых входят различные металлы, называют слюдой. Слюда включает в себя немалое семейство горных пород, таких как флюгопит, биотит, липидолит и мусковит. Хоть и по содержанию металлов минералы отличаются, но по своим свойствам, все это многообразие, очень похоже. Основное качество слюды то, что она слоится, соответственно ее можно рвать щипать, крошить и всячески измельчать. Слюдяная порода залегает в основном в горных местностях глубоко под землей и имеет происхождение от расплавленной лавы, в результате ее остывания. Так же слюда может получиться в результате метаморфоза с различными иными минералами при воздействии воды, тепла и давления.

Человечество нашло слюде широкий круг применения в качестве электрической изоляции. Щипанные мелкие кусочки слюды и склеенные шеллаком или лаком черным асфальто-маслянным, называются миканитами , а в виде слюдяной бумаги пропитанной различными соединителями называется слюдопласты или слюдиниты. В зависимости как, зачем и где будут миканит применять, его изготавливают в разном виде: гибкие тонкие листы, пластины и т. д. У миканитов отличные изолирующие свойства и высокая теплостойкость.

Листы миканита, в зависимости от применения и вида слюды, из которой изготовлены листы, производят коллекторный, прокладочный, формовочный, гибкий и термоупорный миканит. Важным фактором при производстве миканитов является равномерное распределение слюды и склеивающего вещества. Сами листы слюдинита и миканита должны быть строго прямоугольной формы с обрезанными не поврежденными ровными краями. Края не должны расслаиваться, плотность листа должна быть равномерной без посторонних включений и сквозных отверстий. Месяц со дня изготовления материала должна сохранятся способность к формованию, обладать гибкостью в не нагретом состоянии и в разогретом - формование трубок и гильз.

Формовачный миканит, это миканит который формуется в горячем виде при большом диапазоне давления, что дает возможность получать и сохранять различные формы. Это качество сохраняется до трех месяцев со дня производства. Листовые формовочные миканиты прессованные но не калиброванные по толщине без подогрева становятся твердыми.

Стеклослюдопласт, это композиционный материал обладающий гибкостью, упругостью и механической прочностью, что наделяет его высокой износостойкостью. Его высокая механическая прочность позволяет снизить процент повреждений листов при технологическом процессе. Стеклослюдопласт широко используют в пазовой и межфазной изоляции в электрических машинах.

Слюдиниты и миканиты по свойствам похожи, но слюдопласты имеют преимущество, они более равномерно ложатся по площади при подходящем связующем компоненте на подложке из стекловолокна, при производстве листа. У них высокая механическая прочность и нагревостойкость, но при этом пониженная влагостойкость и малое удлинение при разрыве. По этому чтобы заменить миканитовую изоляцию нагревателей на слюдинит (боле экономичный вариант), нужно все хорошо обдумать и взвесить.

Какие меры могут быть приняты для ремонта и восстановления слюды после расслаивания под воздействием воды

Одним из важнейших факторов окружающей среды, с которым контактируют материалы, является вода. Установление характера изменения свойств от воздействия воды имеет большое значение. Все полимерные материалы, в том числе и стеклопластики, в большей или меньшей степени гигроскопичны, т.е. обладают способностью поглощать влагу. В статье рассматриваются прочностные характеристики стеклопластиков, состоящих из матрицы (реактопласта — смолы) и армирующих элементов (стекловолокна, тканей, жгутов и т.д.), изменение их структуры, появление и развитие дефектов при действии воды. Характер повреждений стеклопластиков под действием влаги определяется, с одной стороны, химией поверхности, а с другой — механикой разрушния. Проведенные исследования помогают понять явления, происходящие на атомарном и молекулярном уровнях при повреждениях под действием влаги. Все силикатные стекла представляют собой смесь окислов металлов, дисперсно распределенных в матрице двуокиси кремния в виде микронеоднородностей размером 15-200 Ао , которые составляют до 50% массы объема стекла и занимают примерно такую же часть всей поверхности. Даже в наиболее водостойких стеклах, таких как Е-стекло (16% СаО, 14,5% Al2O3, 9,5% В2О5, 5% MgO и 55% SiO2), значительная доля несиликатных компо-нентов приходится на окислы щелочных или щелочно-земельных металлов. Эти окислы гидрофильны, и поэтому адсорбция воды на поверхности стекла определяется, в первую очередь, гидратацией таких окисных микронеоднородностей. На поверхности стекла образуется пленка воды достаточно большой толщины, в виде полимолекулярного слоя, обладающая щелочными свойствами. Показано, что вода в большой степени влияет на матрицу (смолу) вблизи поверхности раздела. В результате диффузии воды к гидрофильным при-месям в смоле на поверхности раздела возникает осмотическое давление, что приводит к образованию трещин в смоле вокруг волокна, расслоению материала, разрушению волокна. Низкая прочность композитов во влажном состоянии может быть также связана с пористостью, образовавшейся в результате попадания воздуха в материал при его изготовлении. Неоднородность распределения связующего и армирующего материала, их недостаточная связь между собой увеличивает пористость при работе под давлением, что приводит к потере герметичности. Пластификация (набухание) и замерзание воды в порах приводят к возникновению механических напряжений и являются одной из основных причин трещинообразования. Особое внимание следует обратить на замерзание воды в порах и на поверхности изделия. Чем больше переходов через ноль в данной климатической зоне, тем выше агрессивность климата. Существование таких воздушных полостей (рисунок 1) обусловливает возникновение внутренних напряжений, хорошо видных вокруг этих пузырь-ков при двойном лучепреломлении линейно поляризованного света, появле-нию трещин (рисунок 2) и тем самым создается возможность проникновения влаги в материал. Следует отметить, что образование микроплоскостей про-исходит при всех методах изготовления композитов в процессе пропитки связующим прядей волокна или ткани.