Керамические трубки для нагревателей. Керамическая трубка МКР для печей: виды и характеристики

- Керамические трубки для нагревателей. Керамическая трубка МКР для печей: виды и характеристики

- Трубки керамические электроизоляционные. Муллитокремнеземистые трубки (соломка) и чехлы (мкр)

- Керамические трубки для спиралей. ИЗГОТОВЛЕНИЕ КЕРАМИЧЕСКОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА

- Где используются керамические трубки. Требования ГОСТ

Керамические трубки для нагревателей. Керамическая трубка МКР для печей: виды и характеристики

Новости

Высокотемпературная керамическая трубка чаще всего используется в промышленных высокотемпературных установках, в электроизоляции и теплоизоляции, в качестве защиты термопар, тэнов, термоэлектродов, для изготовления (поддержки) нагревателей в электропечах сопротивления и муфельных печах .

Для поддержки нагревателей в электропечах сопротивления и муфельных печах.

Она обладают превосходными термостойкими и антикоррозионными свойствами. Равномерность распределения температуры, в зависимости от размеров керамических трубок обеспечивает оптимальную изоляцию и лучшую защиту.

Могут быть изготовлены с одним закрытым концом и различным количеством каналов. Максимальная температура использования трубок МКР - 1350 градусов.

Керамические двухканальные бусы

Глиноземные трубки

Имеет степень чистоты от 99,5 до 99,8 процента. Оксид алюминия, используемый в керамических трубках из оксида алюминия , является идеальным материалом, обладающим свойствами низкого теплового расширения, при этом обеспечивая превосходную теплопроводность, и позволяет керамическим трубам из оксида алюминия выдерживать высокие уровни давления, что делает их устойчивыми к тепловому удару.

Трубок из алюмооксидной керамики обладают высокой диэлектрической проницаемостью и газонепроницаемостью, что обеспечивает лучший вакуум и защитную среду при использовании при чрезвычайно высоких температурах.

К преимуществам алюмооксидных керамических трубок можно отнести превосходную устойчивость к износу и истиранию, чрезвычайно высокую термостойкость до 1800 ° C и антикоррозионные свойства.

- С530 - кордиеритовая керамика, отличающаяся высокой пористостью, стойкостью в термоударам и относительной низкой температурой применения до 1350°С.

- С610 - алюмосиликатная керамика, характеризуется высокой плотностью и является газоплотной. Температура использования до 1600°С.

Корундовая трубка

Трубка корундовая в основном состоящая из оксида алюминия (Al2O3). Керамика из глинозема обладает хорошей проводимостью, механической прочностью и устойчивостью к высоким температурам и намного превосходит износостойкость стали.

Керамические материалы из оксида алюминия используются для изготовления высокотемпературных тиглей, огнеупорных печных труб и специальных износостойких материалов, таких как керамические подшипники, керамические уплотнения и диски водяных клапанов.

- С795 - корундовая трубка с рабочей температурой применения до 1600°С и высокой газоплотностью.

- С799 - корундовая газоплотная трубка с температурой применения до 1700°С.

Корундовая газоплотная трубка С799

При необходимости, мы можем проконсультировать более подробно, учитывая особенности использования, какая керамическая трубка подойдет именно Вам!

Оригинал статьи находится здесь: https://zen.me/1QVc7Wx4

Наш канал на Яндекс.Дзен

Начните сотрудничество с индивидуальной консультации по подбору инструментов и услуг. |

Трубки керамические электроизоляционные. Муллитокремнеземистые трубки (соломка) и чехлы (мкр)

Трубки керамические огнеупорные муллитокремнеземистые (МКР) используются для лабораторных печей, защиты термопар, термоэлектродов. Трубки керамические термостойкие могут быть изготовлены с одним закрытым концом. МКР соломка изготавливается с наружным диаметром 3-9 мм при наличии 2-4 каналов, длиной до 800 мм.

В зависимости от химического состава керамических огнеупорных трубок изменяются и их характеристики.

Возможные варианты размеров трубок керамических огнеупорных МКР:

Основные характеристики трубок керамических огнеупорных:

| 50 | |

| Плотность, г/см3, не менее | 2,4 |

| Водопоглощение, %, не более | 0,2 |

| Максимальная температура эксплуатации, 0С, не более | 1350 | Термоизоляционные керамические трубки широко используются практически во всех существующих отраслях промышленности: от бытовых холодильников, электрических и газовых печей и до мощных тепловых аппаратов в энергетике, машиностроении и металлургии. В частности керамические трубкииспользуються, для термической и механической защиты термоэлектродов, термопар и ТЭНов, а также в качестве основы для проволочных нагревателей в электропечах сопротивления различного рода. Кроме того, трубки керамические термостойкие являются незаменимым элементом в приборах по анализу сплавов и металлов (к примеру, при определении наличия углерода и серы).

Керамические трубки для спиралей. ИЗГОТОВЛЕНИЕ КЕРАМИЧЕСКОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА

Самая частая причина выхода из строя электрического паяльника это перегоревшая спираль нагревательного элемента. Даже если есть в наличии нихромовая проволока подходящего диаметра и длины, намотать новую спираль практически может, не получится (для паяльника, рассчитанного на напряжение 220 вольт точно), уж больно близко должны располагаться витки спирали друг к другу чтобы поместилось необходимое количество. Такая намотка под силу только специальному оборудованию. Не беру в расчёт отдельных энтузиастов, которым это удалось. Что же касается паяльников рассчитанных на напряжение 110 вольт и ниже ( например в паяльных станциях ), то тут уже всё более реально. Необходимое сопротивление нагревательного элемента (нихрома) гораздо ниже и соответственно длина проволоки, которую надо намотать должным образом, значительно меньше. Но есть ещё изолирующий диэлектрик под названием слюда, которая по своей сути «недотрога» – крошится и рассыпается даже при самом нежном с ней обращении. Короче ремонтом паяльников больше заниматься не собирался и вдруг нахожу информацию, что слюду может прекрасно заменить тандем, состоящий из самого обычного талька и конторского клея, которые образуют защитное покрытие сродни керамическому. Попробовал – получилось.

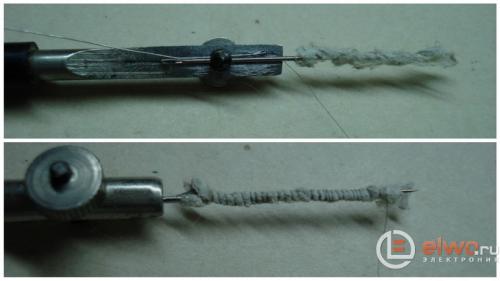

Для изготовления миниатюрного нагревательного элемента необходимо: нихром диаметром до 0,1 мм, тонкая (чуть толще нихрома) не упругая стальная проволока, асбестовая нить и самая тонкая швейная игла, вставленная в разметочный предмет чертёжного набора под названием «готовальня». Первое действие это прочное и компактное соединение концов нихромовой и стальной проволок методом скрутки.

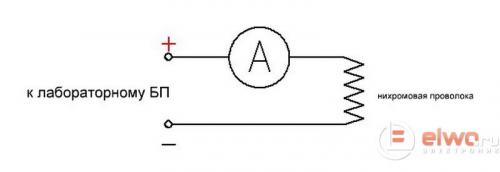

Теперь нужно собрать представленную схему. Она поможет определиться с длиной нихромовой проволоки, из которой следует намотать нагревательную спираль.

Когда всё подключено, плавно увеличиваем напряжение, смотрим на показания вольтметра блока питания и амперметра. В данном случае при напряжении в 11 вольт токопотребление составило практически 0,5 А. Перемножив эти показатели, получаем ориентировочную мощность будущего нагревательного элемента – 5,5 Вт. Спираль ещё не разогрелась до красна (на полную мощность) и не надо её жечь, уже и так ясно, что можно будет по готовности нагревательного элемента подавать на него и 12 и даже 13 вольт. Так что желаемая мощность в 8 Вт будет легко достигнута. Напоследок замеряется сопротивление участка нихромовой проволоки, на которую подавалось напряжение – для сопоставимого контроля длины при намотке спирали.

Для начала процесса намотки стальная проволочка продевается в тоже «ушко», что и иголка, на которую насажена асбестовая нить призванная выполнить роль оправки для намотки спирали и одновременно основания будущего нагревательного элемента. Важно – перед началом намотки место соединения нихрома и стальной проволочки должно находиться, по крайней мере, в нескольких миллиметрах (2 – 3 мм) от края асбестовой нити в сторону её середины (на верхнем фото сбилось, перед намоткой поправлял). Намотать лучше немного больше, когда игла будет вытащена отмотать лишнее можно легко – домотать, не получится. Снятую с иглы спираль на асбестовой нити измеряют на предмет определения сопротивления и подгоняют под необходимое.

Далее потребуется тальк и конторский (силикатный) клей. Предстоит самое неконкретное действие, ибо способ нанесения защитного слоя (полного диэлектрика в будущем, после высыхания) может в принципе быть разным. Предлагаю посмотреть

Это первый этап покрытия, второй после 10 минутного подсыхания. Можно в принципе и не делать, всё решает визуальный контроль при помощи увеличительного стекла. Витки нихрома не должно быть видно.

Почти готовый нагревательный элемент (осталась просушка), длина 15 мм, диаметр 2 мм. Оптимальное напряжение питания 12 В, мощность 8 Вт. Просушка – на горячую батарею отопления, на следующий день подключил к БП подал напряжение достаточное для нагрева до 50 градусов (контроль мультиметром в режиме измерения температуры) – дал остыть и разогрел до 100 градусов, потом ещё до 150. Можно ставить по месту, эксплуатационные испытания на следующий день.

Вывод

На этом заканчивать не собираюсь, метод весьма перспективный и многообещающий, в ближайших планах изготовление более крупного керамического нагревательного элемента. Изюминка метода в том, что спираль, лишённая контакта с кислородом воздуха более выносливая и соответственно долговечная. Автор материала – Babay iz Barnaula.

Где используются керамические трубки. Требования ГОСТ

Трубы керамические канализационные имеют задокументированный стандарт производства, который (с поправками, последняя от апреля 2018 г.) действует с 1983 года, а разработан годом ранее. Документ на технические условия называется.

Согласно этому документу, керамические трубы должны:

- Иметь внутренний диаметр от 150 до 600 мм с шагом в 5 см – всего 10 наименований. Допускаемое предельное отклонение от номинального диаметра от 7 до 12 мм. Показатель растет в зависимости от увеличения диаметра труб.

- Размер раструба привязан к диаметру трубы, составляет: от 224 мм на минимальном значении, до 734 мм на максимальном. Допустимые отклонения размера раструба совпадают с таковыми для внутреннего диаметра трубных изделий.

Все вышеперечисленные данные являются табличными величинами. Документально регулируется длина выпускаемых изделий. Производители предлагают стандартные размеры от 1 м до 1,5 м с шагом в 10 см (всего 6 вариантов). Производитель может (по договоренности с заказчиком) выпустить изделия нестандартной длины, сохранив остальные размеры.

Допустимые отклонения при производстве:

- кривизна окружности сечения трубы не должна выходить за рамки предельных отклонений диаметра;

- конусность раструба не больше 8 мм;

- уменьшение глубины канавок на раструбе допустимо не более чем до 1 мм, если суммарная длина не превышает 5 см;

- кривизна погонного метра трубы первого сорта допустима от 8 до 11 мм;

- кривизна погонного метра изделий высшего сорта не превышает 7-8 мм;

- плоскость среза не должна отклоняться от прямого угла с направляющей осью более чем на 4 мм для мелких труб (15-30 см), не более чем на 11 мм для больших (35-60 см);

- минимальное давление внутри системы – 0,15 мПа;

- водопоглощение черепка не более 7,5-8%;

- устойчивость к химическому воздействию от 93%;

- погрешности в нанесении глазури: 1% внутри трубы, до 5% на внешней стороне;

- недопустимы трещинки в виде сетки, одиночные дефекты более 3 мм глубиной и 1 см длиной;

- сколы на срезе ограничиваются ¼ частью от толщины стенки изделия.

Государственный стандарт регулирует не только производство, но и складирование, хранение, транспортировку. Согласно правилам, керамические трубы выпускают партиями одинаковой длины до 4000 шт. Отгружаемый товар сопровождается документацией. В ней указывают производителя и его реквизиты, характеристики и сортность изделий, дату выпуска, номер партии.

Обратите внимание! Маркировка размеров на трубы наносится в см, а не в мм. Например, на трубе диаметром 160 мм и длиной в 1300 мм будет написано «16-130 ГОСТ 286-82».