К керамическим огнеупорам относятся. Классификация огнеупорных материалов и веществ

- К керамическим огнеупорам относятся. Классификация огнеупорных материалов и веществ

- Керамическими называют искусственные каменные материалы получаемые из минерального сырья путём. . Искусственные каменные материалы

- К керамическим огнеупорам относятся керамзит. ОСНОВЫ ТЕХНОЛОГИИ КЕРАМИКИ И ОГНЕУПОРОВ

- К керамическим огнеупорам относятся один вариант. Назначение и свойства

- К керамическим огнеупорам относятся пенодиатомитовые изделия. Формованные и неформованные огнеупорные материалы

- К керамическим огнеупорам относятся динасовый и шамотный кирпич. Виды и характеристики

К керамическим огнеупорам относятся. Классификация огнеупорных материалов и веществ

Сегодня существует несколько вариантов классификации огнеупорных материалов. Так, например, по способу получения их делят на спечённые и плавленные. Первые изготавливают методом спекания мелких частиц, что предопределяет неоднородность их структуры. Плавленые огнеупорные изделия изготавливают методом литья, что повышает качество за счет однородности структуры, меньшего объема, отсутствия рассыпания под нагрузкой и других моментов.

В зависимости от химического состава огнестойкие вещества делят на 4 основные группы:

Кремнеземистые огнеупоры, состоящие на 90% и более из оксида кремния. Сюда относят динасовые изделия для футеровки печей, а также кварцевое стекло, идущее на изготовление лабораторной и термостойкой посуды.

Алюмосиликатные изделия, изготавливаемый на основе оксидов кремния и алюминия. В зависимости от соотношения между ними подобные вещества делят на шамотные, высокоглинозёмистые и шамотные.

Магнезиальные вещества, изготовленные на основе оксида магния, который при производстве подвергается обжигу при нагреве до 1900 °C. Чаще всего такие огнеупорные материалы покупают металлургические предприятия, что обусловлено как их хорошими характеристиками, так и стойкостью к контакту со шлаковыми массами и расплавленной сталью.

Хромистые составы, которые изготавливают из хромита, имеющего температуру плавления на уровне 2180 °C. Их преимущество состоит в хорошей стойкости к шлакам, имеющим кислую или основную среду, что делает подобные огнеупорные материалы идеальными для металлургии.

Углеродистые вещества, выполненные на основе свободного углерода. Огнеупорность различных видов таких материалов может достигать 3800 °C (последнее касается кристаллической разновидности графита). Это определило их сферу применения в атомной энергетике, цветной и черной металлургии и других.

Керамическими называют искусственные каменные материалы получаемые из минерального сырья путём. . Искусственные каменные материалы

Керамические материалы. Материалы и изделия, изготовленные из глиняной массы путем формования, сушки и последующего обжига, называются керамическими.

Керамические материалы классифицируют по назначению, структуре образующегося после обжига черепка и качеству сырья, применяемого при производстве.

По назначению керамические материалы и изделия разделяют на следующие группы;

стеновые материалы и изделия — кирпич и камень керамический пластического и полусухого прессования, полнотелый или пустотелый;

кирпич для дымовых труб, кирпич лекальный, камни для канализационных сооружений, кирпич для дорожных одежд (клинкер);

кирпич и камни лицевые для облицовки фасадов зданий;

плитки для облицовки стен, полов и другие изделия для внутренней облицовки зданий;

кислотоупорный кирпич;

пористые заполнители — гравий и песок из керамзита, аглопорита;

огнеупорный кирпич.

По структуре черепка, образующегося после обжига, керамические материалы разделяют на пористые и плотные (спекшиеся).

Керамические материалы изготовляют глазурованными и неглазурованными. Глазурь улучшает декоративные качества изделий, придает им стойкость к внешним воздействиям и водонепроницаемость.

По качеству сырья керамические материалы и изделия разделяют на грубые, тонкие и огнеупорные.

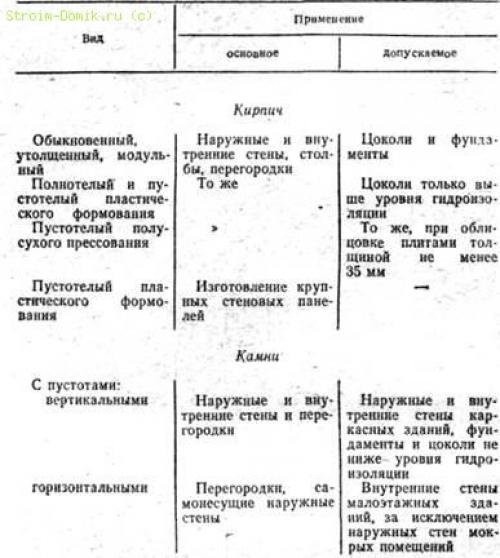

Кирпич и камни керамические (ГОСТ 530 — 80) применяют для кладки наружных и внутренних стен и других конструкций зданий и сооружений, а также для изготовления стеновых панелей и блоков. По прочности кирпич и камни разделяют на марки 300, 250, 200, 175, 150, 125, 100, 75; по морозостойкости — на марки Мрз 15, 25, 35 и 50.

По теплотехническим свойствам и плотности кирпич и камни в* высушенном до постоянной массы состоянии делят на три группы:

1 Глазурь — стекловидный слой, нанесенный на поверхность керамического материала и закрепленный на нем путем обжига при высоких температурах. Такой слой плотен и химически стоек.

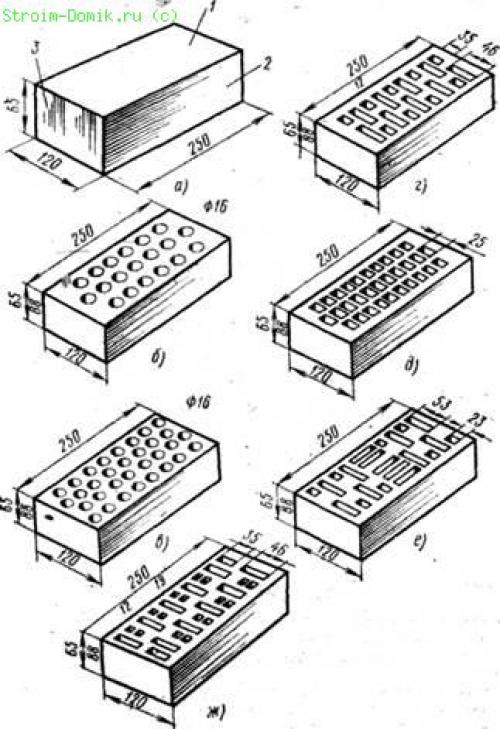

Рис. 1. Кирпич керамический:

1) эффективные, улучшающие теплотехнические свойства стен и позволяющие уменьшить их толщину по сравнению со стенами из обыкновенного кирпича. К этой группе относятся кирпич и камни плотностью соответственно до 1400 и 1450 кг/м3;

2) условно-эффективные, улучшающие теплотехнические свойства ограждающих конструкций. Сюда относятся кирпич и камни плотностью соответственно свыше 1400 и 1450 — 1600 кг/м3;

3) обыкновенный кирпич плотностью свыше 1600 кг/м3.

Допускаемые отклонения от установленных размеров и внешнего вида керамического кирпича и камня

От размеров, мм:

па длине ………………………………………… +5 (±7)

по ширине……………………………………… +4 (±5)

по толщине…………………………………… ±3

Непрямолинейность ребер и граней кирпича, мм, не более:

по постели…………………………………….. 3 (4)

по ложку………………………………………. 4 (6)

Таблица 4. Средний предел прочности керамического кирпича, МПа, не менее

При Сжатии | При изгибе для кирпича | |||

полнотелого формования | ||||

Марка | ||||

пластического | полусухого и пустотелого кирпича | утолщенного | ||

300 | 30 | 4,4 | 3,4 | 2,9 |

250 | 25 | 3,9 | 2,9 | 2,5 |

200 | 20 | 3,4 | 2,5 | 2,3 |

175 | 17 | 3,1 | 2,3 | 2,1 |

150 | 15 | 2,8 | 2,1 | 1,8 |

125 | 12,5 | 2,5 | 1,9 | 1,6 |

100 | 10 | 2,2 | 1,6 | |

75 | 7,5 | 1,8 |

14

Керамические кирпичи изготовляют полнотелыми или пустотелыми {рис. 1) способом пластического формования или полусухого прессования.

Размеры кирпича, мм: обычного — 250x120X65; утолщенного 250x120x80; модульного — 288X138X63. Поверхность граней может быть гладкой и рифленой.

Предел прочности керамического кирпича при сжатии и изгибе по площади брутто (без вычета площади пустот) должен быть не менее указанного в табл. 4.

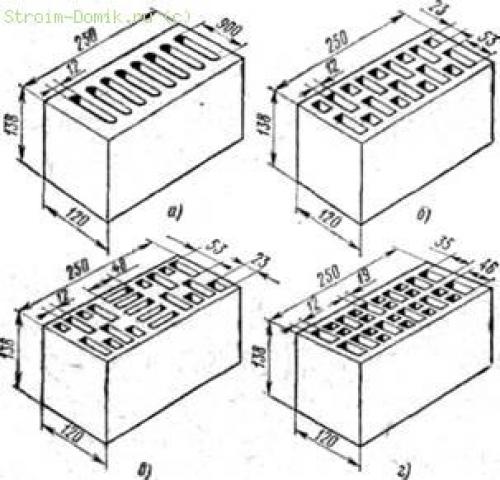

Керамические камни изготовляют только пустотелыми (рис. 2) способом пластического формования.

Размеры камней, мм; обычного 250x120x138; укрупненного 250x250x138; модульного 288x138X138; с горизонтальным расположением пустот 250x150X120(250). Толщина камня соответствует двум кирпичам, уложенным плашмя, с учетом толщины шва между ними. Поверхность граней у камней может быть гладкой и рифленой.

Рис, 2. Керамические камни с 7 (а), 18 (б), 21 (з), 28 (г) вертикальными пустотами

Применение керамических кирпича и камней приведено в табл. 5.

Керамические изделия для облицовки (табл. 6) выпускают глазурованными и неглазурованными. К ним относятся лицевой кирпич и камень, фасадные и ковровые облицовочные плитки (рис, 3).

К керамическим огнеупорам относятся керамзит. ОСНОВЫ ТЕХНОЛОГИИ КЕРАМИКИ И ОГНЕУПОРОВ

Классификация керамических материалов

В современном понимании «керамика» — это широкий класс изделий и материалов с камнеподобными свойствами, которые они приобретают в процессе технологической переработки минерального сырья (как глинистого, так и других видов) путем формования, сушки и спекания при высоких температурах. Хотя сам термин керамика происходит от греческого слова «keramos», глина как компонент в ряде современных керамических материалов может полностью отсутствовать.

Обжиг глин с целью повышения ее твердости и водостойкости стали применять еще на заре цивилизации примерно 5000 лет до нашей эры. Так зародилась керамика. Первоначально это были в основном предметы быта — посуда и украшения. Первый пример использования керамических изделий в строительстве, глинобитные жилища — при этом для обжига использовали костры с наружной части стен. Кирпич стали применять в Древнем Египте и Вавилоне. В Древнем Риме и в Древней Греции уже в промышленных масштабах изготавливали кирпич, черепицу, керамические трубы. При раскопках в Риме обнаружены фрагменты водопровода, относящегося к эпохе рабовладения. В бытовой керамике (посуда, украшения) ведущая роль принадлежала мастерам Востока.

На Руси керамические материалы — в виде посуды, игрушек, украшений, плиток для полов появились примерно в 9—10 веках в домонгольский период. Татаро-монгольское нашествие надолго затормозило развитие Руси, в том числе и развитие технологий силикатных материалов. В возрождении этих производств особая роль принадлежит Москве. Центром керамических ремесел стала Гончарная Слобода в районе Таганки, где производили посуду, игрушки и даже музыкальные инструменты.

С одной стороны, керамическая технология позволила создать самые современные материалы, а с другой, — она очень консервативна и сейчас на заводах можно увидеть гончарный круг, изобретенный древними египтянами. Лишь во второй половине XIX века керамическая промышленность из кустарной превращается в индустриальную.

Как тысячелетнее использование человеком керамических материалов и изделий, так и расширение спектра их использования в наши дни имеет одно объяснение — уникальный комплекс их физико-технических свойств. Прошедшие высокотемпературную обработку плотные поликристаллические керамические материалы наряду с высокой прочностью обладают способностью выдерживать высокие температуры и воздействие агрессивных сред, температурные удары и ионизирующе излучение и др. Подбор соответствующего состава сырьевой смеси и режима ее обжига позволяет в широких пределах регулировать свойства получаемых изделий и придавать им уникальные свойства. Именно поэтому в наши дни наряду с традиционными областями применения керамики (строительство, быт) важнейшие отрасли современной техники не могут обойтись без новых керамических материалов: радиотехническая промышленность и электроника — без высокочастотных электроизоляционных, конденсаторных, магнитных или полупроводниковых керамичесских материалов, металлургия — без огнеупоров, авиация, ракетостроение и космонавтика — без керметов, сочетающих свойства керамики и металла, атомная энергетика — без радиационно устойчивых конструкционных керамических материалов, используемых для возведения атомных реакторов и получаемых керамическими методами ядерных топливных элементов и др.

К керамическим огнеупорам относятся один вариант. Назначение и свойства

В ГОСТ 28874-2004 , классифицирующем все виды (типы) огнеупоров, дано определение огнеупорности , как свойству материалов выдерживать, не переходя в расплавленное состояние, воздействие высокой температуры.

ГОСТ Р 52918-2008 дает определение огнеупорам . Ими называют неметаллические материалы, которые обладают огнеупорностью не ниже 1580 ℃, используются в агрегатах и устройствах для защиты от воздействия тепловой энергии и газовых, жидких, твердых агрессивных реагентов.

К огнеупорным изделиям относятся огнеупоры, имеющие заданные геометрические формы, размеры.

В целом огнеупорами называют материалы, готовые формовые изделия, произведенные в основном из минерального сырья, что способны сохранить свои огнестойкие свойства в условиях длительной эксплуатации при очень высокой температуре среды, в том числе агрессивной; служащие защитными покрытиями различного производственного, лабораторно-опытного оборудования или несущими строительными конструкциями.

Назначение огнеупоров:

- Защита корпусов, частей установок, агрегатов, любого другого оборудования с рабочими зонами, поверхности которых внутри или снаружи подвергаются воздействию расплавленного сырья, реагирующей среды в ходе технологического процесса, готовой продукции с температурой выше 1580 ℃.

- Обеспечение длительного периода сохранения несущих свойств, геометрической неизменности форм строительных конструкций в условиях развития пожара на особо важных объектах.

Свойства огнеупорных материалов , готовых изделий, кроме основного – высокой стойкости к огню, востребованные заказчиками:

- Низкий коэффициент теплопроводности.

- Термическая стойкость к линейному/объемному расширению.

- Стойкость к различным видам агрессивных сред, включая радиационное воздействие.

- Длительный период эксплуатации.

- Невысокая стоимость.

Кроме того, на производстве востребован такой параметр, как возможность быстрой замены защитного слоя огнеупорных материалов, набора из штучных изделий в ходе плановых остановов, аварийных ремонтов промышленного оборудования с высокотемпературными рабочими зонами.

К керамическим огнеупорам относятся пенодиатомитовые изделия. Формованные и неформованные огнеупорные материалы

Огнеупорные изделия могут быть формованными и неформованными.

Неформованные огнеупоры - огнеупоры, изготовленные без определенных форм и размеров в виде кусковых, порошковых и волокнистых материалов, а также паст и суспензий. Неформованные огнеупорные материалы обычно упрочняют введением минеральных (например, жидкое стекло) или органических (полимеры) связующих.

К ним относят металлургические заправочные порошки, заполнители и мелкозернистые компоненты для огнеупорных бетонов, огнеупорные цементы, бетонные смеси и готовые к применению массы, мертели, материалы для покрытий (в т.ч. торкрет-массы), некоторые виды волокнистых огнеупоров.

Неформованные огнеупоры могут быть сухими, полусухими, пластичными и жидкотекучими.

Неформованные огнеупоры применяют для выполнения и ремонта футеровок сталеразливочных ковшей (набивные и наливные кремнеземные, высокоглиноземные и магнезиальные массы); конвертеров (торкрет-массы), нагревательных и обжиговых печей (шамот, и высокоглиноземные массы), индукционных печей (корундовые и периклазовые массы), коксовых печей (обмазки), подин мартен, и электродуговых печей (заправочные порошки) и т. д.

Формование огнеупорных материалов проводят методами полусухого и горячего прессования, пластического формования, литья (вибролитья) из текучих масс или расплава материала, а также распилом предварительно изготовленных блоков или горных пород.

Формованные огнеупоры применяют для изготовления огнеупорных кладок стен, сводов, подов и других конструкций коксовых, мартеновских и доменных печей, печей для выплавки различных сплавов, при футеровке ядерных реакторов, МГД-генераторов, авиационных и ракетных двигателей; неформованные - для заполнения швов при кладке формованных огнеупоров, нанесения защитных покрытий на металлы и огнеупоры.

По характеру термической обработки различают безобжиговые и обожженные огнеупорные материалы.

Безобжиговые огнеупоры - изделия из огнеупорных материалов и связки, приобретают требуемые свойства при сушке

Наиболее широко применяют следующие безобжиговые огнеупоры: кремнеземистые бетонные блоки (для нагревательных колодцев), шамот и высокоглиноземные (для обжиговых агрегатов), магнезиальноизвестковые на смоляной (пековой) связке (для сталеплавильных конвертеров) периклазовые и периклазохромитовые (для сталеразливочных стаканов), магнезиальные в стальных кассетах.

Для обожженных огнеупорных материалов температура обжига превышает 600 °С и определяется достижением необходимых физико-химических свойств материала. Обжиг огнеупорных материалов проводят в плазменных или электрических печах периодического или непрерывного действия - камерных, кольцевых, туннельных, шахтных и др.

Другие важные свойства огнеупорных материалов - пористость, термическая стойкость, теплопроводность, температура начала деформации под нагрузкой и химическая стойкость в различных средах.

По пористости (объемной доле пор в %) различают:

- особоплотные огнеупорные материалы (пористость менее 3%),

- высокоплотные (3-10%),

- уплотненные (16-20%),

- материалы повышенной пористости (20-30%),

- легковесные (45-75%) - огнеупоры с высокой (45-85%) пористостью. В зависимости от сырья изготовления, бывают шамотными, динасовыми, глиноземными и другими.

- ультралегковесные (75-90%), к которым обычно относят волокнистые огнеупорные материалы.

По химико-минеральному составу огнеупоры делят на типы (кремнеземистые, алюмосиликатные, глиноземистые, глиноземоизвестковые, магнезиальные, известковые, хромистые, цирконистые, оксидные, углеродистые, карбидкремниевые и бескислородные), на типы на группы. При композиционном составе в наименовании огнеупоров на первое место ставится преобладающий компонент (например, периклазохромитовые и хромитопериклазовые).

К керамическим огнеупорам относятся динасовый и шамотный кирпич. Виды и характеристики

Массово производятся несколько видов огнеупорной кирпичной продукции:

- Основной, так часто называют глиноземный шамотный кирпич , так как это наиболее давно производящийся, проверенный практикой вид штучной огнеупорной продукции. Немаловажным фактором является и стоимость его приобретения, обходящаяся заказчикам ниже других разновидностей этого огнеупора. Шамотный кирпич – это основной печной материал в гражданском строительстве, коммунальной инфраструктуре населенных пунктов, включая котельные, ТЭЦ.

- Углеродистый или графитовый , создаваемый на основе свободного углерода. Огнеупорность таких штучных изделий, получаемых при обжиге до 2000℃ шихты из каменноугольной смолы с графитом, просто огромна – до 3500 ℃, поэтому не удивительно что они востребованы для футеровки плавильных печей в металлургии, на предприятиях энергетики, включая АЭС.

- Кварцевый или динасовый , работающих до предельных температур эксплуатации шамотного кирпича – 1730 ℃. Их используют для футеровки промышленных отопительных агрегатов.

- Корундовый (выдерживает температуру до 1750°C) – применяют в установках, созданных для получения серной кислоты, печах с окислительной средой.

- Магнезиальный , выдерживающий длительный нагрев до 1900℃, обладает высокой механической прочностью, в том числе к истиранию, поэтому широко используется в металлургии.

- Доломитовый получают обжигом смеси оксидов Ca, Mg. Он обладает огнеупорностью до 2300 ℃.

- Хромистый , изготавливают из горной породы – хромита. Он инертен к кислой, щелочной среде, в том числе к воздействию шлаков, образующихся при варке металлических сплавов. Предельная температура эксплуатации – 2180 ℃.

- Циркониевый – изготавливаемый из минерала бадделеита, с огнеупорностью до 2700 ℃.