Цемент с глиежем. Что называют глиноземистым цементом

- Цемент с глиежем. Что называют глиноземистым цементом

- Агарка для цемента. Производство цемента сухим способом

- Номенклатура цемента. Марки цемента

- Цемент википедия. Что такое цемент — свойства, из чего делают

- Портландцемент применение в строительстве. Строительно-технические свойства портландцемента и его применение

- Портландцемент свойства применение. Что это такое, что значит ПЦ, ГОСТ, сертификат соответствия

- Ачинский цементный завод прайс. ООО «АЧИНСКИЙ ЦЕМЕНТ»

- Красноярский цементный завод. Красноярский цемент

- Портландцемент с глиежем. Характеристика выпускаемой продукции

Цемент с глиежем. Что называют глиноземистым цементом

Один из важнейших строительных материалов в условиях повышенной влажности – глиноземистый цемент.

Быстротвердеющее в воздушной и водной среде, это вещество с высокими прочностными показателями незаменимо в строительстве в качестве компонента высокотемпературных и гидроизоляционных растворов и бетонов.

Встречающееся название «глиноземистый портландцемент» не корректно, так как глиноземистый цемент и портландцемент – разные материалы.

В промышленности востребованы два вида алюминатного цемента – глиноземистый (ГЦ) (35% Al2O3) и высокоглиноземистый (ВГЦ) (60-80% Al2O3).

Различия между глиноземистым и портландцементом

Хотя алюминатная смесь и портландцемент имеют общее назначение, из-за разницы в минеральном составе свойства материалов значительно различаются.

Краткий перечень отличий:

- набор прочности ГЦ протекает как экзотермическая реакция, которая может проходить до суток;

- плотность монолита ГЦ значительно превышает показатели портландцемента;

- водонепроницаемость монолита ГЦ на порядок превышает показатель классического цемента;

- ГЦ достигают расчетной прочности через трое суток, портландцемент выходит на тот же показатель прочности через двадцать восемь суток;

- монолит из алюминатного цемента больше подвержен деструктивному воздействию щелочной среды, чем стандартный материал.

Бетоны на портландцементе во влажной среде быстро теряют свои качества – проникая в поры, влага вызывает коррозию арматуры, а растворимые соли разрушают структуру монолита.

Глиноземистые составы лишены этих недостатков.

Выпуск алюминатного материала составляет меньше 1% от всего объема производимого цемента. Причина – дефицит сырья и высокая стоимость ГЦ.

Источник: https://mdmstroyproekt.ru/stati/cement-s-gliezhem-chto-eto-znachit-struktura-i-vidy

Агарка для цемента. Производство цемента сухим способом

При сухом способе производства (рис. 3) исходное сырье (известняк, мел, мергель) доставляют к приемным бункерам 1 сырьевого отделения и далее из бункеров питателем 2 подают в дробилку 3 . Раздробленный материал конвейером 4 направляется в расходные бункера 5 , откуда по мере надобности — на помол в мельницу 6 . Помол материала производят с одновременной подсушкой до влажности не выше 2%. Далее материал подают на сортировку в сепаратор 7 : тонкую фракцию конечного продукта направляют на силосы 8 ; грубую — в мельницу на домол. Помольное отделение оборудуют пылеулавливающими устройствами. Глину, просушенную в отдельных сушильных барабанах, также подают в мельницу 6 .

В процессе помола и транспортирования в силосы готовое сырье, называемое сырьевой мукой или смесью, перемешивают. Для улучшения перемешивания иногда применяют механические смесители (гомогенизаторы), которые устанавливают перед сырьевыми силосами. Из силосов сырьевую смесь подают в циклонные теплообменники 9 , где происходит ее нагрев отходящими от вращающихся печей газами до температуры 700÷800 °С. Из циклонных теплообменников сырьевая смесь направляется во вращающуюся печь 10 , где в результате теплофизических процессов смесь превращается в цементный клинкер. Охлаждение вышедшего из печи клинкера производится в холодильнике 11 , после чего клинкер конвейером 12 направляется на склад 13 . Гипс и другие добавки находятся на складе 14 . Совместный помол клинкера и добавок производится в мельнице 15 . Цемент от мельницы 15 подается в силосный склад 16 . Цемент грузят навалом в вагоны или упаковывают в мешки в устройствах 17 . Пылеосадительные устройства 18 и 19 (циклоны, электрофильтры и т.п.) предназначены для улавливания пыли, уходящей из печи вместе с газами, и для очистки воздуха в помещениях и возврата ее в печь.

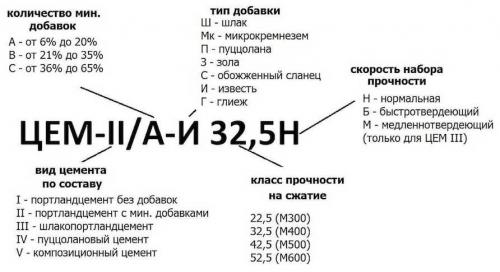

Номенклатура цемента. Марки цемента

Обязательный компонент любого строительного раствора – цемент, исполняющий роль связующего вещества. От его характеристик зависят свойства полученной бетонной массы. Поэтому при выборе конкретной марки цемента нужно внимательно ознакомиться с той информацией, которая размещена производителем на упаковке материала.

Расшифровка обозначений

Правила обозначения сведений о цементных смесях содержатся в нормативных документах – «Портландцемент и шлакопортландцемент»(ГОСТ 10178-85) и «Цементы общестроительные» (ГОСТ 31108-2003).

Соответственно старому госстандарту 10178-85, маркировка цемента сообщает о нём следующие данные:

- Название материала, выраженное буквенной аббревиатурой (ПЦ – портландцемент, БЦ – белый цемент, ШПЦ – шлакопортландцемент).

- Марка прочности, определяющая в кгс/см² прочностный коэффициент цемента на 28-е сутки нормального твердения. Обозначается заглавной буквой М, после которой указан числовой индекс: М300, М400, М500.

- Количество добавок. После буквы «Д» числом указаны проценты: Д0, что означает отсутствие присадок; Д15 – 15% шлаковых добавок; Д20 – наличие 20% миндобавок.

- Особое свойство вяжущего, выраженное буквенным обозначением (ГФ – гидрофобный, ПЛ – пластифицированный).

- ГОСТ, соответственно которому продукт изготовлен.

Согласно новому стандарту, маркировка цемента включает в себя полное название материала, кириллические буквы и латинские цифры, информирующие о составе цемента. Подтипы (группы) цементных смесей, в зависимости от вида добавок, обозначаются буквами А, В, С.

Характеристики разных марок цементных смесей

- ЦЕМ I – портландцемент с количеством миндобавок не более 5%. Для него характерна высокая скорость начального набора прочности. Через 24 часа после укладки он приобретает около 50% марочной прочности.

- ЦЕМ II – портландцемент с содержанием присадок до 35%. Повышение количества добавок способствует снижению скорости отверждения этой смеси.

- ЦЕМ III – шлакопортландцемент. Отличается нормальной скоростью застывания. Содержит 35-65% гранулированного шлака, образующегося после выплавки чугуна.

- ЦЕМ IV – цемент пуццолановый. Набор марочной прочности идёт с нормальной скоростью. В его состав входят: кремнезём, маркированный буквами «М» или «МК»; пуццоланы (сокращённо «П»); зола-унос (обозначается «З»). Наличие добавок – в пределах 21-35%.

- ЦЕМ V – вяжущее-композит с нормальной скоростью отверждения. Содержит от 11% до 30% золы-уноса и гранулированного шлака.

После обозначения группы вяжущего указывается код присадки: И – известняк, З – зола, Ш – шлак, П – пуццоланы и т.д. Далее сообщается класс прочности материала (т.е. его марка) и скорость твердения. Завершает маркировку название ГОСТа, которому отвечают характеристики цементной смеси.

Основные свойства цементов

Строительный рынок предлагает большое разнообразие цементных смесей общего и специального назначения(самая популярная упаковка цемент 50 ). Несмотря на то, что все они отличаются друг от друга уникальными качествами, есть у них общие, присущие всем видам цемента, особенности:

- Доминирующий показатель – высокая прочность, позволяющая готовой конструкции выдерживать большие статические нагрузки. Именно по этому параметру были признаны лучшими такие цементы, как М400 и цемент М500 цена которых оптимальна. Если же к строительству объекта предъявляются повышенные требования, то эксперты рекомендуют купить цемент марки М600 с пределом прочности 52,5 МПа.

- Способность к равномерному изменению в объёме, что полностью исключает разрушение бетона.

- Быстрота отвердения, оказывающая существенное влияние на скорость выполнения работ.

- Морозостойкость, обеспечивающая сохранность структуры материала при попеременном его замораживании и оттаивании.

- Неподверженность коррозионным процессам и воздействию влаги, химвеществ, ультрафиолета, благодаря чему существенно увеличивается срок службы объектов, для сооружения которых применялись различные бетонные растворы.

От совокупности перечисленных выше свойств напрямую зависит не только цена цемента марки, выбранной потребителями, но и качество бетона. Чтобы получить бетонный раствор, наиболее подходящий для проведения строительных работ, нужно использовать лишь такие цементные смеси, которые гарантируют наличие необходимых характеристик вяжущего. Поэтому выбор той или иной марки цемента требует максимального внимания и серьёзной ответственности.

Цемент википедия. Что такое цемент — свойства, из чего делают

Цемент – это распространенный материал не только в строительстве, но и в декорировании. Из него создают строительные блоки и целые фундаменты, элементы интерьера или сада. Но чаще всего он используется в возведении сооружений. Рассмотрим подробнее этот материал, что это такое и из чего делают цемент.

Что такое цемент — описание и технические характеристики

Сухой цемент выглядит как мелкий порошок, который при перемешивании с жидкостью переходит в пластичную массу. В таком виде материал может принимать любые формы под воздействием человека. После продолжительного контакта с воздухом масса застывает до твердого, каменного состояния.

Смеси принято делить по следующим признакам:

- Назначению.

- Времени, за которое раствор схватывается.

- Виду основного материала (клинкера).

- Скорости затвердевания.

- Веществам, входящим в состав.

- Показателям прочности.

К основным техническим характеристикам материала относят:

- Морозоустойчивость. Сколько раз можно заморозить и дать оттаять материалу без потери прочности.

- Прочность. Проверяют путем механического давления на затвердевший образец. В зависимости от скорости разрушения цементу присваивается та или иная марка.

- Срок, за который схватывается материал. Важно при проведении работ в холодное время года.

История появления и сфера использования

Цемент пришел на смену вяжущим смесям, затвердевающим на воздухе, – гипсу и известняку. Эти материалы обладали низкой водостойкостью и быстро разрушались под воздействием внешних факторов. Прочность воздушных вяжущих веществ пытались повышать, добавляя к ним обожженную глину мелкого помола.

Точно известно, когда изобрели цемент, – в 1824 году. Тогда появился современный портландцемент, названный так из-за английского острова Портланд, состоящего из известняковых пород. После добавления в портландцемент мелких камней, песка и воды раствор можно было применять в качестве бетона. Он хорошо выдерживал нагрузки на сжатие, но плохо работал на растяжение. Через несколько десятилетий начали использовать металлическую арматуру для укрепления конструкций из цемента.

В зависимости от типа добавок и физических свойств цемент применяют в разных сферах:

- изготовление скульптур или частей фасадов,

- декоративное покрытие,

- создание конструкций, находящихся в постоянном контакте с водой, кислотами или под землей.

Некоторые марки раствора используют для проведения аварийных работ в условиях пониженных температур.

Из чего сделан цемент, состав и пропорции сырья

Требования, предъявляемые к физическим и химическим показателям цемента, влияют на состав. Есть четкие пропорции того, из чего состоит цемент – это глина и известняк в соотношении 3:1.

Главные составляющие цемента:

- Клинкер (получают путем обжига известняка и глины. Под действием большой температуры происходит плавление и получается масса с большим содержанием кремнезема и диоксида кальция. От этих веществ зависят физические свойства материала).

- Гипс (от его количества зависит, как быстро затвердеет раствор).

- Добавки для придания тех или иных свойств.

Исходным сырьем при производстве цемента выступают различные горные породы. Это могут быть ископаемые карбонатного типа (мергель, мел, ракушечник, доломитовые породы) или осадочные породы (суглинок, лёсс, глинистый сланец).

Пропорции сырья для получения цемента:

- 60% – известь.

- 20% – кремниевый диоксид.

- 4% – алюминий.

- 2% – гипс.

К корректирующим добавкам относится: минерализаторы, железо, белитовый шлам, апатиты, глинозем и пр.

Самый распространенный состав цемента – портландцемент, имеет следующие пропорции: 25% кремниевого диоксида, 60% извести, 10% гипс и оксид железа, 5% глинозем.

Иногда говорят, что бетон – это то же, что цемент, но это неверное утверждение.

Марки цемента, какие бывают, применение

По ГОСТу упаковка смеси должна содержать информацию о нем: наименование, производителя, класс и марку. Марка обозначает предел прочности затвердевшего образца в килограммах на один квадратный сантиметр. Прочность зависит от того, из чего делали цемент.

Смеси с маркировкой М300 используют во время монтажа сооружений без больших нагрузок.

Портландцемент применение в строительстве. Строительно-технические свойства портландцемента и его применение

Для выполнения строительных работ требуется качественный материал. Портландцемент — это та основа, без которой строительство будет считаться сомнительным, особенно, где необходимо придерживаться требований к прочности выстроенного сооружения.

Портландцемент: что это такое — определение и история получения

Портландцемент по определению — это гидравлическое вяжущее вещество, непосредственно представляет собой цемент, отличающийся составом и количеством используемых материалов для его производства от привычного цемента.

Портландцемент впервые был создан в 1824 году англичанином Джозефом Аспдином, и в этом же году, 21 октября, он запатентовал свое творение. Название обозначенный строительный материал получил согласно наименованию острова Портланд, который находится в Англии. Основной горной породой непосредственно для получения портландцемента является известняк (мел, ракушечник, мраморная крошка).

Технология создания состоит из нескольких основных этапов, при этом используемые материалы должны составлять строго утвержденное процентное число. Производится портландский цемент вследствие измельчения клинкера и гипсового камня в порошкообразное состояние. Готовый материал после фасуется.

Чтобы добыть клинкер, необходимо соответствующие компоненты нагреть. Для этого используется специальная печь цилиндрической формы, которая должна находиться под небольшим уклоном. Температура нагрева достигает 1480 градусов, а время обжигания составляет от 2 до 4 часов.

При такой температуре применяемые минералы не плавятся, а преобразуются в целостную структуру (агрегируют). В конце процесса получается готовый продукт (клинкер), определяющий его прочность

.

Область применения портландцементов

Применение портландцементов возможно в различных видах строительных работ в соответствии с маркировочными значениями:

- В жилищном, сельскохозяйственном и промышленном строительстве для производства непосредственно фундаментов, плит перекрытия, балок и железобетона.

- Для создания строительных, бетонных растворов, штукатурных и кладочных работ.

- Дополнительно применяется обозначенный вид цемента для выполнения аварийных, ремонтных и восстановительных работ. В особенности, где требуется повышенная прочность бетона из-за высокого уровня влажности и наличия низких температур.

Использовать цемент портланд можно для строительных работ, в которых особое место занимает долговечность, прочность, влаго- и морозостойкость.

Чем портландцемент отличается от обычного цемента

Портландцемент — это улучшенная разновидность цемента за счет добавления в него соответствующих компонентов. Основным отличием считается наличие в составе химических продуктов, имеющих более короткий срок хранения в сухом виде. В обычный цемент добавляются только пластификаторы и соответствующие минеральные добавки:

- кремнеземистые отходы;

- пемза;

- вулканические туфы.

В портландцементе же присутствуют различные силикаты и алюминаты. Для создания клинкера используются:

- Cao;

- SiO2;

- Al2O3;

- Fe2O3;

- MgO;

- SO3.

Главными особенностями строительного материала в данном случае считаются:

- Долговечность, так как портландцемент имеет повышенную стойкость к износу.

- Возможность противостоять низким температурам, что актуально, если работы будут выполняться в регионах, где постоянно минусовые показатели ртутного столбика.

- Достаточно низкая цена, поскольку используемый сырьевой материал является доступным и не требует больших расходов на его добычу.

Портландцемент еще отличается от обычного тем, что первый быстрее можно довести до эксплуатационного состояния.

Особенности состава

Из чего же делают портландцемент? Основной состав строительного материала — это алит и белит, известковый камень. Дополнительно для производства портландцемента добавляются специальные минералы в соответствующей пропорции. Основные из них:

- кальций – 44%

- кремний – 14,5%;

- алюминий – 3,5%

- железо –2%;

Могут добавляться и такие компоненты, как глина, железная руда, и даже остатки литейных материалов. При этом их количество в общем должно составлять не более 1%.

Отвечая на вопрос, какой процент известняка непосредственно используется при производстве портландцемента, то он составляет 75-78%.

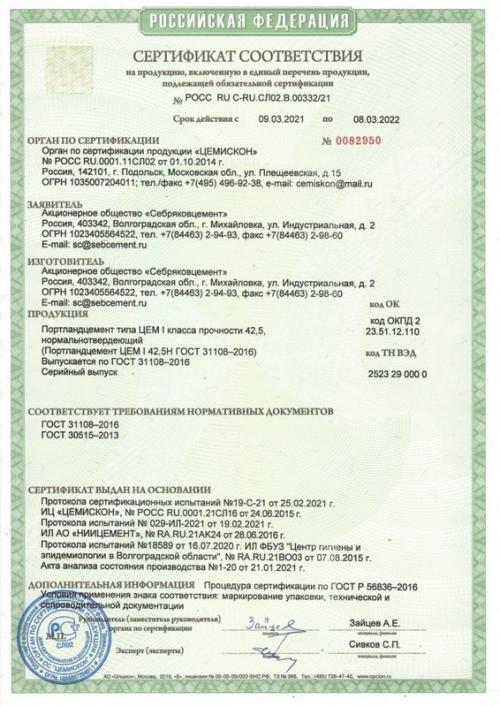

Портландцемент свойства применение. Что это такое, что значит ПЦ, ГОСТ, сертификат соответствия

Портландцемент — это гидравлическое вяжущее вещество , получаемое путем тонкого помола клинкера, гипса и минеральных добавок . Визуально портландцемент — это сухой порошок серого цвета с зеленоватым оттенком , который необходимо затворять водой, что обеспечивает получение прочного монолита, способного противостоять значительным нагрузкам. В маркировке на упаковках портландцемент обозначается как «ПЦ».

Сертификат соответствия. Фото СебряковЦемент

Обозначения, марки, состав и прочая информация о портландцементе присутствует в ГОСТе 10178-85 , который также призван контролировать качество и соответствие продукции заявленным характеристикам. Новым стандартом для общестроительных цементов, производимых на основе портландцементного клинкера, является ГОСТ 31108-2003 , который действует параллельно с № 10178. Еще одним документом, подтверждающим качество продукции, является сертификат соответствия . С 2016 года несколько видов цемента, в том числе и ПЦ, подлежат обязательной сертификации , которая предусматривает контроль сертифицированного цемента минимум 1 раз в полугодие. Целью контроля является проверка соответствия продукции заявленным характеристикам и соответствие маркировки на упаковке. Имеющийся на упаковке знак сертификации является 99%-ой гарантией для клиента в том, что он приобрел соответствующий выбранной марке товар. При покупке сертифицированного строительного материала необходимо обращать внимание на дату выдачи документа.

Ачинский цементный завод прайс. ООО «АЧИНСКИЙ ЦЕМЕНТ»

В формировании строительного рынка Красноярского края огромное значение играет ООО «Ачинский Цемент». Данный завод на рынке Сибири занимает 13% от всей строительной продукции, входит в ТОП-3 лидеров строительной промышленности федерального округа в Сибири по итогам за 2013 и 2014 года.

Началом запуска завода можно считать 1965 год. Предприятие работает по технологии «мокрого» способа производства цемента и на сегодняшний день имеет проектную мощность в размере 1,4 млн. тонн. В планах завода увеличить производство до 2,1 млн. тонн за год.

В сравнении с остальными организациями, работающими по такому же принципу, «Ачинский Цемент» показывает самые большие результаты. Так, всего на 1 сотрудника завода припадает более 2 тыс. тонн цемента.

Выпускаемый вид продукции

Ассортимент продукции представлен следующими видами номенклатур:

- общестроительный портландцемент по ГОСТ 10178-85 : ПЦ 500-Д0-Н — портландцемент, изготовленный на основе клинкера нормированного состава; ПЦ 400-Д0 .

- портландцемент типа 1 разных классов по ГОСТ 31108 — 2016: ЦЕМ I 42,5Б; ЦЕМ I 32,5Б; ЦЕМ I 42,5Н.

Станция отгрузки – Ачинск-2. Собственником предприятия является «БазэлЦемент».

Совместной деятельностью с научно-техническим центром был разработан сверхпрочный цемент ПЦ 500-Д0-Н, технология которого предполагает изготовления продукта, незаменимого для гидротехнических сооружений. В качестве расходного материала применяется нефелиновый шлам, который получается в результате производства глинозема.

На данный момент завод активно внедряет программу модернизации процессов изготовления цемента, улучшения качества готовых строительных материалов и расширения ассортимента.

Красноярский цементный завод. Красноярский цемент

Производственная мощность Красноярского цементного завода составляет около 1 млн т цемента в год, который поставляется на стройки во многие регионы России.

ООО «Красноярский цемент». Источник: сайт ОАО «Холдинговая компания «Сибирский цемент», www.sibcem.ru ООО «Красноярский цемент». Источник: сайт ОАО «Холдинговая компания «Сибирский цемент», www.sibcem.ruГП «Красноярский цементный завод» (1944 г.), АООТ «Цемент» (1994 г.),

Выпуск продукции ведется мокрым способом, в качестве технологического топлива используется уголь. Сырьевая база предприятия — Торгашинское месторождение известняка и Кузнецовское месторождение глины.

Первая печь Красноярского цементного завода была зажжена 26 октября 1944 г. К этому времени в цехах было смонтировано оборудование, которое обеспечивало полный цикл производства цемента на одной технологической линии. После Великой Отечественной войны на предприятии началась подготовка к запуску второй технологической линии, которую ввели в эксплуатацию в 1947 г. Через год была смонтирована третья линия, в течение следующих десяти лет — четвертая и пятая. Одновременно проходила модернизация производства — работники завода завершили строительство дробильного отделения известняка, склада угля, цементных силосов, горизонтального и вертикального шламбассейнов.

В

Особым в истории предприятия стал 1977 г. На полную мощность работали пять производственных линий, что позволило заводу поставить новый рекорд — выпустить более 1 млн 200 тыс. т продукции.

В 1993 г. была остановлена технологическая линия № 1, в конце 2004 г. закрыта линия № 2. С 2001 по 2003 г. снизились объемы производства, так как работала всего одна печь. В апреле 2004 г. предприятие вошло в состав холдинговой компании «Сибирский цемент». Значительные средства были направлены на восстановление устаревшего оборудования: приведены в порядок вращающиеся печи обжига, мельницы, сделан ремонт кранового хозяйства, транспортеров, обновлен парк

Портландцемент с глиежем. Характеристика выпускаемой продукции

Портландцемент - гидравлическое вяжущее вещество, получаемое тонким измельчением портландцементного клинкера с гипсом, а иногда и со специальными добавками. По составу различают портландцемент без добавок, портландцемент с минеральными добавками, шлакопортландцемент. В портландцемент с минеральными добавками разрешается вводить гранулированные доменные шлаки в количестве до 20% массы вяжущего, активные добавки осадочного происхождения не более 10%. При производстве цемента для интенсификации процесса помола допускается введение специальных добавок в количестве до 1% массы вяжущего.

Свойства портландцемента определяются, прежде всего, качеством клинкера. Вводимые в него добавки предназначены для их регулирования. К основным свойствам портландцемента относятся средняя плотность, истинная плотность, тонкость помола, водопотребность, сроки схватывания, тепловыделение, равномерность изменения объема и прочность. Средняя плотность портландцемента в рыхлом состоянии равна 1000…1100 кг/м3, в уплотненном -- 1400…1700 кг/м3. Истинная плотность составляет 3050…3150 кг/м. Тонкость помола определяется остатком на сите № 008 (размер ячейки в свету -- 0,08 мм) не более 15% от общей навески или удельной поверхностью -- площадью поверхности зерен (в квадратных сантиметрах) в 3 г цемента. Удельная поверхность портландцемента должна быть 2500…3000 см /г. С увеличением тонкости помола цемента до 4000…4500 см2/г возрастает скорость твердения и повышается прочность цементного камня.

Водопотребность определяется количеством воды (в процентах), которое необходимо для получения цементного теста нормальной густоты, т.е. заданной стандартной пластичности. Нормальной густотой цементного теста считается его консистенция, при которой пестик стандартного прибора не доходит до пластинки на 5…7 мм, что составляет 22…28% воды от массы цемента. Повышение водопотребности плохо сказывается на свойствах цемента: уменьшаются прочность и морозостойкость, увеличиваются усадочные деформации и т.д. Снижают водопотребность цемента добавки-пластификаторы.

Схватывание - процесс перехода цементного теста из пластичного состояния в твердое (за счет увеличения количества кристаллов в ходе гидратации). Для цемента важны характеристики начала и конца сроков схватывания. Начало сроков схватывания - время в течение, которого необходимо приготовить бетон, раствор, доставить его на стройплощадку и уложить в форму. Конец сроков схватывания - определяет время, после которого необходимо проводить обработку поверхности. Схватывание цемента регулируются на цементных заводах добавкой гипса при помоле портландцементного клинкера. Сроки схватывания зависят от температуры бетонирования. При 20°С схватывание наступает через 1,5-2,5 часа. При температуре 10°С сроки схватывания удлиняются. Также они зависят от температуры самой бетонной смеси. Если в бетон попадает горячий цемент (свыше 60°С) используется накаленный на солнце щебень, песок, используется горячая вода, что приведет к проблемам схватывания. В зимний период если температура окажется ниже 5°С, а температура воздуха ниже 0°С, то бетонная смесь может замерзнуть. Регулирование сроков схватывания можно добавлением химических добавок (замедлителей или ускорителей).