Слюдяные пластины: их применение и характеристики

- Слюдяные пластины: их применение и характеристики

- Связанные вопросы и ответы

- Что такое слюдяные пластины

- Какие материалы используются для изготовления слюдяных пластин

- Какие свойства слюдяных пластин делают их привлекательными для использования

- Как слюдяные пластины отличаются от других типов пластин

- Какие области применения имеют слюдяные пластины

- Какие преимущества имеет использование слюдяных пластин в строительстве

- Как можно определить качество слюдяных пластин

- Какие факторы влияют на долговечность слюдяных пластин

Слюдяные пластины: их применение и характеристики

Материал для изготовления защитных пластин — минерал мусковит. По составу его относят к группе слюд, состоящих из щелочных алюмосиликатов, а также щелочноземляных металлов. Мусковит входит в состав некоторых интрузивных пород в качестве породообразующего минерала. Его второе название — калиевая слюда. Он сохраняет свои первоначальные характеристики при высоком давлении и температуре +500 °С. Для изготовления пластин СМОГ используют прозрачный мусковит, который также бывает беловатым, бесцветным, полупрозрачным.

Основу слюды составляют слои и Si4O10 и AlSi3O10, которые связывают друг с другом катионы лития, железа, магния и алюминия. Ввиду слабой связи между отдельными слоями этот минерал способен расщепляться на тончайшие листочки. Полученные таким образом пластины сохраняют практически неизменными свои первоначальные природные свойства.

Несмотря на распространенность слюды в природе и то, что она — породообразующий минерал, промышленные месторождения мусковита встречаются крайне редко. Кристаллы этой слюды добывают в Карелии, Иркутской и Мурманской области. Также промышленная добыча ведется на месторождениях в США, Индии, Бразилии.

Слюда СМОГ и слюда мусковит — один и тот же материал. Аббревиатура СМОГ уточняет область применения и расшифровывается следующим образом — обрезная гидротермическая слюда из мусковита. Фактически это слюдяные прокладки в виде прямоугольных пластин. Их изготавливают согласно специальных нормативов, изложенных в государственных стандартах.

Связанные вопросы и ответы:

Вопрос 1: Что такое слюдяные пластины

Ответ: Слюдяные пластины представляют собой тонкие пластинки, изготовленные из слюды, которые используются в различных отраслях промышленности. Они обладают уникальными свойствами, такими как низкая теплопроводность, химическая стойкость и способность к изоляции звука.

Вопрос 2: В каких отраслях промышленности применяются слюдяные пластины

Ответ: Слюдяные пластины широко используются в различных отраслях промышленности, таких как строительство, электроника, автомобильная промышленность, авиация и космические технологии. Они используются в качестве теплоизоляционного материала, звукоизоляции, а также для защиты электронных компонентов от перегрева.

Вопрос 3: Каковы основные характеристики слюдяных пластин

Ответ: Основными характеристиками слюдяных пластин являются низкая теплопроводность, химическая стойкость, способность к изоляции звука, эластичность и гибкость. Эти свойства делают их идеальным материалом для изоляции тепла и звука, а также для защиты электронных компонентов.

Вопрос 4: Как изготавливаются слюдяные пластины

Ответ: Слюдяные пластины изготавливаются путем измельчения слюды и последующей обработки ее с помощью специальных прессов. Полученный материал проходит серию обработок, таких как термообработка и механическая обработка, чтобы достичь нужных характеристик и формы.

Вопрос 5: Какие типы слюдяных пластин существуют

Ответ: Существует несколько типов слюдяных пластин, различающихся по толщине, форме и характеристикам. Некоторые из них включают плоские пластины, трубчатые пластины, пластины с закругленными краями и многослойные пластины. Каждый тип имеет свои особенности и применение в различных отраслях промышленности.

Что такое слюдяные пластины

Применение слюдопластов в промышленности и быту

Слюдопласт – электроизоляционный материал, состоящий из нескольких слоев слюдопластовой бумаги, которые пропитаны связующими компонентами методом прессования. По типам применения различают коллекторный, прокладочный, формовочный, гибкий и ленточный слюдопласты.

Они используются для изготовления качественных конденсаторов, блокировочных устройств, схем. Нашли применение в аппаратах для авиационной и ракетной техники, в высокотемпературных трансформаторах, лазерных приборах. Слюдопласт коллекторный КИФЭ для повышения прочности армирован стеклотканью, используется в качестве изоляции в коллекторах электрических машин.

Свойства слюдопластов:

Слюдяные пластины, в состав которых входит приблизительно 90% слюды – мусковита или флогопита, и 10% эпоксидной смолы, обеспечивают превосходную электрическую изоляцию при высокой температуре.

Эксплуатационные характеристики материала:

- прекрасно поддается штамповке, не рвется и не крошится;

- класс нагревостойкости F (155°С);

- хорошее тепловое сопротивление;

- высокая термическая стойкость, в том числе и в радиационном поле;

- пробивное напряжение более 15 кВ/мм;

- высокое удельное объемное и поверхностное электрическое сопротивление;

- прочность и устойчивость к механической обработке;

- большая гибкость и упругость;

- хорошая прочность на сжатие и на разрыв;

- очень малая гигроскопичность, не пропускает влагу - подходит для использования при любых погодных условиях;

- безопасен для окружающей среды – при высокой температуре не выделяет токсичных веществ.

Кроме того, мусковит имеет устойчивость к воздействию кислот и щелочей, и почти непроницаем для инфракрасного и ультрафиолетового излучения. Такими же свойствами обладают стеклопласты, в которых он является основным материалом.

Бытовое применение:

Широкая область применения в быту у слюдяных прокладок, имеющих: высокую устойчивость к воздействию влаги, хорошие тепловые, механические и электрические свойства. Слюдопласты с мусковитом или флогопитом используются в качестве опорной изоляции для провода сопротивления нагревательных элементов в электрических приборах: тостерах, фенах, утюжках, горячих расческах, в лентах обогревателей для полов с подогревом.

Какие материалы используются для изготовления слюдяных пластин

Пластины СМОГ совместимы только с гладкими стеклами Дюренса. В этом случае слюда плотно прилегает к основанию смотрового окна и при внешних воздействиях избегает нежелательных для нее изгибающих нагрузок. Использование пластин СМОГ со стеклами Клингера не рекомендовано, поскольку насечки, расположенные на их внутренней стороне, способны разрушить даже эластичный минерал.

Важно учитывать, чтобы слюдяные пластины не выступали за края стекол, поскольку в этом случае они тоже могут быть повреждены в процессе монтажа. Для каждого вида стекла предусмотрен определенный тип пластин СМОГ, которые имеют свой порядковый номер.

Слюда отличается не только геометрическими размерами, но и толщиной. Именно от нее во многом зависит область применения изделий из этого минерала. Например, для изоляции в электрических приборах и электрических машинах применяют пластины с номинальной толщиной от 0,04 мм. Это другая слюда — СМОЩ, характеристики которой регламентируют по ГОСТ 13753-86, имеет максимальную длину 100 мм и ширину 50 мм. На то, что пластины предназначены для щеткодержателей, указывает буква «Щ» в маркировке изделия.

То есть СМОГ и СМОЩ имеют разную область применения (иногда эти изделия путают, поэтому важно обращать внимание на аббревиатуру). Требования к ним регламентируются разными стандартами. ГОСТ слюды СМОГ — 13752-86. Именно в нем описаны требования к стандартам качества и размерам защитных пластин для котлов, колонок и парогенераторов.

Какие свойства слюдяных пластин делают их привлекательными для использования

Из разных типов минералов слюды как изоляционный материал применяют только флогопит и мусковит. Они обладают повышенными диэлектрическими способностями, легко расщепляются на отдельные пластинки.

Водопоглощение в кристаллических минералах идет по местам спайности слоев, составляет от 1,3 до 5,5%. Месторождения слюды находятся в гранитных пегматитах, гнейсах, других породах. Кристаллы после добычи очищают, делят на пластинчатые подборы. Расщепляя пластины флогопита или мусковита послойно получают щипаную слюду.

Тонкие пластинки по размеру соответствует контуру подбора. Таким способом получают листочки одинаковой толщины от 10 до 45 мкм. Площадь пластинок маленькая, поэтому их склеивают. Так изготавливают миканиты и микаленты. Эти материалы используют для ответственной пазовой изоляции электрических машин.

Особенности мусковита

Это кристаллический слюдяной минерал цвета серебра на основе калия. Встречаются кристаллы с бледно-зелеными, красными, коричневатыми оттенками и перламутровым блеском. Пластинки материала прозрачны и тонки (толщина листочка до 0,06 мм). Мусковит – инертен к химическим веществам, устойчив к агрессивным щелочам и кислотам. Минерал поддается воздействию концентрированных серной и соляной кислот только при нагреве.

Мусковит термоустойчив до 500С, т. е. свойства материала при нагревании до этой температуры не меняются. При превышении максимально допустимого температурного порога пластинки вспучиваются, утолщаются за счет выхода химически связанной воды. Диэлектрические и другие показатели резко падают. Температура плавления этого слюдяного материала 1260-1300С.

Отличительные черты флогопита

слоистый силикат, слюдяной магнезиальный минерал от светло-желтого до темно-бурого цвета. Пластинки слюды толщиной от 0, 006 до 0,01 мм прозрачны или полупрозрачны. В сравнении с мусковитом флогопит менее устойчив к разрушающим растягивающим нагрузкам, не так эластичен. За счет пониженной сопротивляемости истиранию флогопитовая слюда используется для изготовления коллекторных миканитов.

Из клееных листов штампуют изоляционные прокладки, которые применяют в коллекторах электромашин. При работе прокладки и пластины меди в равной мере стираются под воздействием щеток. Благодаря этому коллекторы успешно функционируют. Флогопит менее стоек к воздействию химических веществ, вступает в реакцию с кислотами, щелочной среды не боится.

Этот вид слюды термостоек до 800С, не меняет свойств при нагреве до такой температуры. После превышения максимального температурного барьера пластинки вспучиваются, электрические и физико-механические показатели резко снижаются. У гидратизированного флогопита с высоким содержанием химически связанной воды качества ухудшаются при нагреве до 200-250С. Флогопит плавится в температурном интервале от 1270 до 1330С.

Характеристики фторфлогопита

Это синтетический слюдяной материал. Листочки, полученные при расщеплении, прозрачны. Термостойкость синтетического материала – до 1000С, что выше, чем у природной слюды, а водопоглощение от 0,5 до 2% – ниже.

Электрические показатели фторфлогопита лучше:

Эту синтетическую слюду применяют в качестве термостойкого изоляционного материала специальных электромашин.

Как слюдяные пластины отличаются от других типов пластин

- Мусковит. Имеет значительное количество калия в составе, цвет колеблется от серебристого до молочного. При наличии примесей палитра расширяется за счет желтого, зеленого, розового и красного. Максимальная толщина листов — 0,06 мм.

- Биотит. Структуру минерала определяет железо, из-за которого слюда становится непрозрачной. В природе встречаются экземпляры зеленоватого, бронзового и медного оттенка. Черный биотит. Ценная редкость. Минерал практически не плавится и не растворяется в серной кислоте.

- Лепидомелан. Разновидность биотита глубокого черного окраса.

- Флогопит. В составе минерала преобладают калий и магний. Камень ценят за богатую цветовую гамму, которая колеблется от янтарно-желтого до густого черного. По сравнению с мусковитом флогопит обладает меньшей эластичностью. Толщина пластинок — 0,01 мм.

- Лепидолит. Самоцвет переливается всеми оттенками фиолетового с уходом в белый. Также встречаются экземпляры розового и коричневого окраса. Материал крошится, поэтому плохо поддается шлифовке. Ювелиры предпочитают лепидолит, защищенный кварцевой оболочкой.

- Парагонит (натриевая слюда). Чаще всего минерал бесцветный, в природе также встречаются салатовые или белые разновидности. Славится привлекательным жемчужным блеском.

- Циннвальдит. Имеет смешанный черно-бурый окрас, усиленный деликтным жемчужным блеском. Минерал часто путают с биотитом.

- Тайниолит. Бесцветный или зеленый минерал со стеклянным блеском.

Какие области применения имеют слюдяные пластины

Слоистые минералы демонстрируют впечатляющие результаты в области изоляции. Если взять щипаную слюду, состоящую из небольших фрагментов, связанных полимерным материалом, она превращается в миканит . А при насыщении слюдяной бумаги определенными веществами, получается слюдонит и слюдопласт.

Хотя миканит может быть не знаком многим, он производится из слюды, которая используется во многих промышленных процессах и различных продуктах. Существуют различные свойства слюды, которые делают ее универсальной для многократного использования. Благодаря высокой термостойкости миканит является отличным промышленным изоляционным материалом . Он обладает устойчивостью к электричеству, свету и влаге, что делает его идеальным для целого ряда применений в различных секторах.

Важным аспектом человеческой истории и прогресса является история о том, как мы использовали и направляли то, что может предложить нам мир природы. Сюда входят промышленные минералы, такие как слюда.

Как специалисты по нагревательными системам , мы производим различные электронагреватели с изоляцией из миканита, в том числе кольцевые миканитовые нагреватели , плоские миканитовые нагревательные элементы в оболочке из нержавеющей стали или даже недорогие, но эффективные миканитовые нагреватели с миканитовым корпусом. Миканит также используется при производстве наших нагревателей шкафов управления серии ОША .

Для тех, кто знакомится с ней в свежем виде, слюда может показаться загадкой просто потому, что она настолько универсальна. Здесь мы объясним некоторые ключевые способы использования слюды.

Характеристики слюды

Слюда — это название группы из 37 слоистых или пластинчатых минералов, которые физически и химически схожи.

Химический состав слюды можно описать следующим образом:

Переменные следующие:

X представляет собой калий, натрий или кальций, иногда барий, рубидий или цезий;

Y — это алюминий, магний или железо, а иногда и марганец, хром, титан, литий (и несколько менее распространенных переменных).

Z в основном представляет собой кремний или алюминий, однако он также может включать железо (III) или титан.

Эти силикатные (филлосиликатные) минералы формируются в почти идеальной базальной спайности. Тот факт, что слюда формируется слоями, происходит из-за шестиугольного расположения ее атомов. Эти слои можно расслоить на тонкие листы, то есть их можно переработать в плоские пленки, которые также необычайно прочны по сравнению с их тонкостью.

Свойства этих слюдяных листов включают:

• Химическую инертность,

• Диэлектрическую способность,

• Эластичность,

• Гибкость,

• Гидрофильность,

• Изоляционные свойства,

• Легкость,

• Пластичность,

• Светоотражающую способность,

• Преломляющую способность,

• Устойчивость,

• Прозрачность до непрозрачности.

Два ключевых качества минералов слюды заключаются в том, что они термостойкие и не проводят электричество . В сочетании с легкостью, гибкостью и адаптивностью это означает, что это идеальное решение для широкого спектра промышленных и коммерческих приложений.

Принимая во внимание, что существует около 37 различных типов слюды, два наиболее важных из них используются в нашей промышленной изоляции и других областях; это мусковитовая (белая) слюда и флогопитовая (зеленая) слюда.

Мусковит широко признан лучшим типом для электрических приложений и устройств. Это связано с тем, что он обладает превосходной диэлектрической прочностью наряду с другими качествами долговечности, гибкости и термической стойкости.

Флогопит , как правило, мягче мусковита и поэтому подходит для применений, где гибкость является большой проблемой, например, для изоляции медных коллекторов в двигателях и генераторах.

Фактически, использование слюды человеком восходит к доисторическим временам, включая наскальные рисунки с использованием минералов слюды для создания ярких красных и черных цветов. Кроме того, древнее место Теотиуакан в Мексике включает в себя обширную структуру, Пирамиду Солнца, которая содержит значительное количество слоев слюды в своей конструкции.

Как осуществляется процесс производства миканита?

Для создания герметичного и плотного материала используется лак или смола (термостойкий флагопит, изолирующий мусковит). Листы щипаной слюды поочередно выравнивают и обрабатывают адгезивным полимерным составом, таким как кремниевая органика, глифталевый продукт или шеллак. Постепенно "строительство" материала осуществляется, пока собираемый "пирог" не достигнет требуемой толщины.

Чтобы слюда равномерно распределялась в слоях, материал укладывается на стеклянные листы и создается подсветка снизу. Существуют два типа такого материала:

Слоистые минералы демонстрируют впечатляющие результаты в области изоляции. Если взять щипаную слюду, состоящую из небольших фрагментов, связанных полимерным материалом, она превращается в миканит. А при насыщении слюдяной бумаги определными веществами, получается слюдонит и слюдопласт.

Миканит: универсальный изоляционный материал

Миканит может быть не знаком многим, но он производится из слюды, которая используется во многих промышленных процессах и различных продуктах. Существуют различные свойства слюды, которые делают ее универсальной для многократного использования. Благодаря высокой термостойкости миканит является отличным промышленным изоляционным материалом. Он обладает устойчивостью к электричеству, свету и влаге, что делает его идеальным для целого ряда применений в различных секторах.

История использования слюды

Важным аспектом человеческой истории и прогресса является история о том, как мы использовали и направляли то, что может предложить нам мир природы. Сюда входят промышленные минералы, такие как слюда.

Применение миканита в электронагревательных системах

Как специалисты по нагревательным системам, мы производим различные электронагреватели с изоляцией из миканита, в том числе кольцевые миканитовые нагреватели, плоские миканитовые нагревательные элементы в оболочке из нержавеющей стали или даже недорогие, но эффективные миканитовые нагреватели с миканитовым корпусом. Миканит также используется при производстве наших нагревателей шкафов управления серии ОША.

Универсальность слюды

Для тех, кто знакомится с ней в свежем виде, слюда может показаться загадкой просто потому, что она настолько универсальна. Здесь мы объясним некоторые ключевые способы использования слюды.

- Без основы: тонкая бумага, тщательно обработанная парафином, используется как основа.

- С прокладкой: для этого типа используется более толстая бумага или ткань, на которую наносится скрепляющий слой лака.

Какие преимущества имеет использование слюдяных пластин в строительстве

Пластины принимают по результатам технического контроля. Пластины на контроль предъявляют партиями.

Партией считают пластины одного условного обозначения, в одном ящике, сопровождаемые одним документом о качестве, в котором указывают:

- наименование предприятия-изготовителя или его товарный знак;

- условное обозначение пластин;

- номер партии;

- массу нетто, кг ;

- дату паковки;

- отметку ОТК о соответствии пластин требованиям настоящих технических условий.

Примечание: При приемке партии на предприятии-изготовителе документ о качестве составляют в установленном порядке после приемки партии, а продукцию на технический контроль предъявляют с сопроводительным внутризаводским документом, содержащим все необходимые сведения для составления документа о качестве.

На предприятии-изготовителе допускается устанавливать иной порядок формирования партий для предъявления на технический контроль (например пластины, изготовленные за одну смену, одним рабочим, бригадой, участком, цехом) со следующими ограничениями:

- пластины должны быть одного условного обозначения;

- размер ящика не должен превышать одного ящика.

Типовые испытания проводятся при изменении технологии изготовления пластин или использования слюдяного сырья новых месторождений в объеме приемо-сдаточных и периодических испытаний.

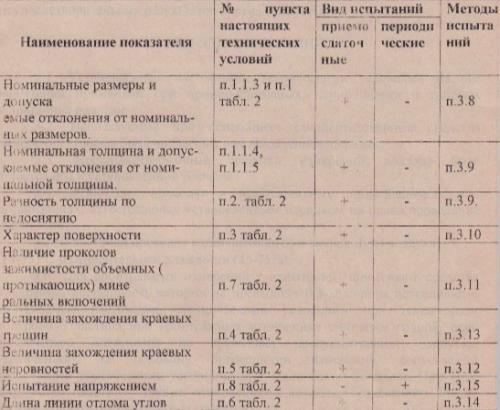

Программа и последовательность приемо-сдаточных и периодических испытаний указаны в таблице №3.

Таблица №3

Партия считается выдержавшей приемо-сдаточные испытания и подлежит приемке, если для всех испытанных образцов выполнены следующие условия:

- количество пластин, соответствующих требованиям пп. 1.1.4, пунктов 2,4-8 таблице №2 составляет не менее 92%;

- количество пластин, соответствующих требованиям п.1. табл. 2 составляет не менее 87%;

- каждая группа толщин содержит суммарно не более 10% пластин смежных групп толщин;

- количество пластин, соответствующих требованиям п.З табл. 2 составляет не менее 95% для марки СПМ и СПФ.

При невыполнении хотя бы одного из условий отбирают удвоенное количество образцов и проводят испытания по той же программе. Результаты повторных испытаний являются окончательными и распространяются на всю партию. При повторном получении неудовлетворительных результатов партия бракуется.

Как можно определить качество слюдяных пластин

Таким образом, при расщеплении определяется когезионная прочность цельной слюды, а при вторичном расщеплении — вторичная когезионная прочность слюды, состоящей из двух частей. Если при относительной влажности 5 % и 20 °С в течение 24 ч выдержки вторичная когезионная прочность составляет 10 -10 Па, то при том же времени выдержки, но относительной влажности воздуха 95% вторичная когезионная прочность снижается до 8,7 X X 10 Па . Во влажной атмосфере между контактирующими поверхностями образуется пленка воды, которая и обусловливает снижение вторичной когезионной нрочности. Наличие нленки воды подтверждается тем фактом, что после выдерживания контактирующих поверхностей на воздухе при относительной влажности 95% площадь фактического контакта, которую определяли оптическим методом, резко снижалась и составляла всего 10% от номинальной площади контакта.Влияние на когезионную прочность адсорбционной воды можно проследить путем сопоставления работы расщепления цельной слюды и работы, затрачиваемой на вторичное расщепление. Работа расщепления цельного куска слюды (мусковита) составляет 1,1 Дж/м при скорости расщепления 1 см/с. После контакта ранее расщепленных поверхностей вторичная работа расщепления (вторичная когезионная прочность) снижается и составляет 1,0 и 0,2 Дж/м после 1 и 30 мин пребывания поверхностей на воздухе соответственно. Для слюды типа флогопита работа расщепления цельного куска составляет 2,3 Дж/м , а после контакта расщепленных поверхностей, предварительно выдержанных на воздухе в течение 30 мин, вторичная работа расщепления снижается до 0,18 Дж/м . Причина такого снижения вторичной когезионной прочности заключается в адсорбции на свежеобразованных поверхностях воды, пленка которой увеличивает расстояние между контактирующими поверхностями и снижает молекулярную компоненту когезионного взаимодействия, а тем самым и когезионную прочность в целом.Какие факторы влияют на долговечность слюдяных пластин

Слюда — природный минерал характерного слоистого строения, что позволяет расщеплять ее кристаллы на листочки толщиной до 0,006 мм. Тонкие листочки слюды обладают гибкостью, упруги и имеют большое разрушающее напряжение при растяжении. Склеивая листочки слюды клеящими смолами или лаками (щелочным, масляно-битумным и др.), получают твердую (миканиты) или гибкую (микаленты) слюдяную изоляцию для обмоток электрических машин.

Среди довольно большой группы природных слюд в качестве электроизоляционных материалов находят применение только мусковит и флогопит, так как они легко расщепляются и обладают высокими электрическими характеристиками.

Мусковит — калиевая слюда, имеющая преимущественно серебристый, иногда с зеленоватым или красноватым оттенком, цвет кристаллов. Тонкие листочки (0,05—0,06 мм) этой слюды прозрачны. Мусковит обладает химической стойкостью: на него не действует ни один из растворителей и щелочей. Серная и соляная кислота разлагают мусковит только при нагревании. Мусковит не изменяет своих свойств до температуры 500 °С. При превышении этой температуры из слюды начинает выделяться химически связанная вода. В результате листочки слюды вспучиваются, т. е. увеличивают свою толщину. При этом резко ухудшаются электрические и другие характеристики. Температура плавления мусковита 1260—1300 °С.

Флогопит — калиево-магнезиальная слюда, имеющая цвет кристаллов от черного до янтарного. Тонкие (0,006—0,01 мм) листочки этой слюды полупрозрачны. Они имеют меньшее разрушающее напряжение при растяжении и менее упруги по сравнению со слюдой мусковит. Сравнительно низкое сопротивление истиранию позволило применять флогопит в производстве клееных листовых материалов — коллекторных миканитов, из которых штампуют прокладки для изоляции медных пластин в коллекторах электрических машин. Находясь во время работы под истирающим действием щеток, изоляционные прокладки из флогопита истираются в одинаковой степени с медными пластинами. Это обеспечивает нормальную работу коллектора. Флогопит по сравнению с мусковитом обладает меньшей химической стойкостью: реагирует с кислотами, но щелочи на него не действуют. Флогопит не изменяет своих характеристик до температуры 800 °С. При превышении этой температуры начинается вспучивание листочков флогопита с потерей ими первоначальных электрических и механических свойств. В некоторых разновидностях слюды флогопит с повышенным содержанием воды (гидратизированный флогопит) резкое ухудшение свойств наступает начиная с температуры 200—250 °С. Температура плавления слюды флогопит 1270—1330 °С.